Durch Zugbohren können Benutzer in tiefen Löchern eine bemerkenswerte Geradheit erzielen. Eine Variation dieser Technik ist auch dann wirksam, wenn die Aufrechterhaltung einer konstanten Wandstärke (z. B. bei langen Gussrohren) oberste Priorität hat.

Zieh-Aufbohren unterstreicht die Möglichkeiten beim Tiefbohren

- Posted on

- Anthony Fettig

Von Mark Albert, Editor-In-Chief

Zuerst veröffentlicht in Modern Machine Shop Online

Das Zieh-Aufbohren ermöglicht eine bemerkenswerte Geradheit beim Tiefbohren. Eine Variante dieser Technik ist auch dann sinnvoll, wenn die Einhaltung einer konstanten Wandstärke (z. B. bei langen (Schleider-) Gussrohren) oberste Priorität hat.

Da in vielen Anwendungen das effektive und effiziente Tiefbohren entscheidend ist, gehört die Tiefbohrtechnologie zu den am weitesten entwickelten Bereichen der Metallbearbeitung. Es umfasst eine Vielzahl von Prozessen und Methoden. UNISIG (Menomonee Falls, Wisconsin), ein Anbieter von Maschinen, Werkzeugen und Automatisierung für die Tiefbohrbearbeitung berichtet, dass die Liste der von ihm bedienten Industrien die Luft- und Raumfahrt, Automobilindustrie, Verteidigung, Hydraulik, Formenbau, Öl- und Gaseploration sowie Energie umfasst. Die Tiefbohrfertigung ist jedoch weitgehend die Domäne von Betrieben, die sich auf diese Bearbeitung spezialisiert haben, während Technologieanbieter wie UNISIG glauben, dass ein breiteres Bewusstsein für Tiefbohrherstellungsverfahren neue Benutzerkreise auf wertvolle Fertigungsmöglichkeiten aufmerksam machen würde.

Als Beispiel dafür, wie die Tiefbohrtechnologie einige ihrer extremsten Herausforderungen gemeistert hat, weist UNISIG auf eine besonders interessante Technik hin: das Zieh-Aufbohren, mit dem Anwender bemerkenswerte Geradheiten in tiefen Bohrungen erzielen können. Eine Variante dieser Technik ist auch dann sinnvoll, wenn die Einhaltung einer konstanten Wandstärke (z. B. bei langen (Schleuder-) Gussrohren) oberste Priorität hat.

Wie der Name schon sagt, wird beim Zieh-Aufbohren ein Schneidwerkzeug durch eine vorhandene Bohrung gezogen. Das Zieh-Aufbohren wird normalerweise auf derselben Maschine durchgeführt, mit der die ursprüngliche Bohrung eingebracht erstellt wurde. In diesem Fall wird ein Bohrrohr ganz durch die vorhandene Bohrung gesteckt. Nach dem Austritt am gegenüberliegenden Ende wird das Rohr mit einem einschneidigen Zieh-Aufbohrkopf ausgestattet. Anschließend wird das Bohrrohr mit der Werkzeugspindel verbunden und durch das Werkstück zurückgezogen. Das Bohrrohr dreht sich dabei in eine Richtung, während das Werkstück von der Werkstücksspindel in die entgegengesetzte Richtung gedreht wird. Der Werkzeugkopf hält eine Hartmetallschneidplatte der entsprechenden Sorte und Ausführung für das Werkstückmaterial. Diese Wendeschneidplatte funktioniert ähnlich wie ein Innendrehmeißel, indem sie die ursprüngliche Bohrung beim Einziehen in das Werkstück leicht vergrößert. Kühlmittel, das um das Bohrrohr gepumpt wird, fließt durch das innere des Rohrs nach außen, um die Späneabfuhr zu unterstützen und die Oberfläche zu schützen.

Laut Sarang Garud, einem Anwendungstechniker bei UNISIG, kann der beim Ziehaufbohren erzielte Mittenverlauf weniger als 0,08 mm/Meter (0,001 Zoll pro Fuß) Werkstücklänge betragen, wenn Material, Werkzeug und Prozessbedingungen günstig sind. Um diesen Grad an Geradheit zu erreichen, können jedoch mehrere Durchgänge erforderlich sein.

Für die Rundlaufgenauigkeit wird anstelle eines einschneidigen Werkzeugs ein mehrschneidiger Ziehaufbohrkopf verwendet. Ein Mehrschneidwerkzeug hat normalerweise zwischen zwei und sechs Wendeschneidplatten, sagt Herr Garud. Vor den Wendeschneidplatten befinden sich Führungsleisten, damit der vorhandene Innendurchmesser der Bohrung beim Schneiden Halt bietet. Im Gegensatz dazu wird ein einschneidiger Werkzeugkopf in der fertigen Bohrung abgestützt und geführt, sodass sich hinter der Wendeschneidplatte Führungsleisten befinden.

Herr Garud merkt an, dass das das ziehende Bohren mehrere Varianten umfasst. Zum Beispiel ist es üblich, die Pilotbohrung einzubringen, indem man bis zur Mitte des Teils bohrt, es dann dreht und die zweite Hälfte der Bohrung erzeugt. Diese Vorgehensweise verringert den Gesamtmittenverlauf der resultierenden Bohrung, da jede Hälfte der Bohrung im Vergleich zu einer Bohrung die in einem einzigen Durchgang vollständig gebohrt wurde, weniger Verlauf zeigt. Somit hat das Zieh-Aufbohren bereits einen „Vorsprung“ beim Richten.

Das Ziehbohren kann auf jedes Werkstück angewendet werden, das eine Tiefbohrmaschine aufnehmen kann. Die einzige Begrenzung der Teilelänge ist die mögliche Länge auf der Tiefbohrmaschine. Ebenso profitiert das Zieh-Aufbohren von den gleichen Qualitäten wie der Genauigkeit und Steifigkeit in der Tiefbohrmaschine, die sich auf den ursprünglichen Bohrvorgang auswirken. Darüber hinaus ermöglicht die automatische Erfassung der Geschwindigkeit und des Drucks des Kühlmittelflusses den Bedienern, Werkstücke und Schneidwerkzeuge zu schützen, indem die Schneidbedingungen während des Zieh-Aufbohrens genau überwacht werden.

Ein besonderes Zubehör, das das Zieh-Aufbohren effizienter macht, ist die Laterne. Eine trommelförmige Vorrichtung mit Öffnungen auf gegenüberliegenden Seiten, die Laternene wird am Werkstückspindelende der Maschine montiert. Die seitlichen Öffnungen erleichtern die Montage und Ausrichtung einer Führungsbuchse für das Zieh-Aufbohrwerkzeug. Durch die Laternene entfällt auch die sonst erforderliche spezielle Vorbohrung, damit das Zieh-Aufbohrwerkzeug mittig in das Werkstück eindringt.

Fortschritte in der Tiefbohrtechnologie werden die Leistungsfähigkeit von Fachbetrieben stärken und gleichzeitig ihren Einsatz in der allgemeinen Metallbearbeitung erweitern. Durch die Bereitstellung kompletter Bearbeitungssysteme, Werkzeuge, Kühlmittel, Zubehör und Prozess-Know-how ist UNISIG bereit, Kunden bei beiden Trends zu unterstützen.

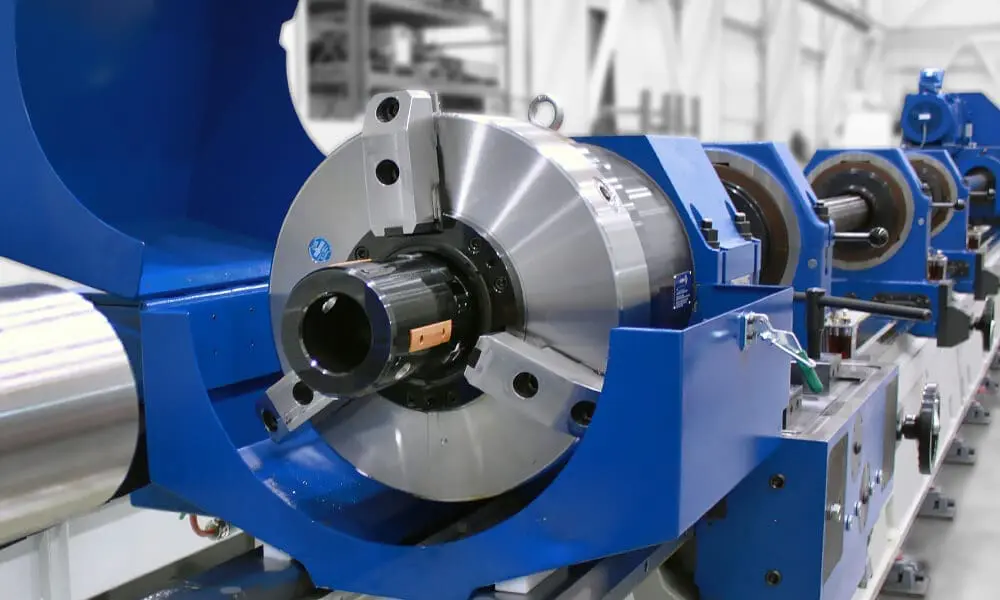

Obwohl Tiefbohrmaschinen wie diese B630 von UNISIG für die besonderen Anforderungen beim Bohren von langen Werkstücke entwickelt wurden, verfügen sie dennoch über die Flexibilität, eine Vielzahl von Operationen wie Bohren, Aufbohren, Kernbohren, Glattwalzen und Zieh-Aufbohren durchzuführen.

Zieh-Aufbohren ist eine Präzisionsbearbeitung, bei der ein Schneidwerkzeug durch eine vorhandene Bohrung gezogen wird, um die Geradheit zu verbessern.