Kernkompetenz – Präzisionskalibrierung

Werkzeugmaschinen bringen Genauigkeit und Präzision auf ein Niveau, das weit über die meisten Industriemaschinen hinausgeht. Die Bahngenauigkeit wird in Mikrometern gemessen. Oft sind mehrere Servoachsen in ihren Bewegungen aufeinander abgestimmt, um das Ziel zu erreichen. Die Geschwindigkeit ist hoch. Die Vibration ist gering. Die Temperatur beeinflusst alles, ebenso wie die Bewegung der Erde unter der Maschine.

Die Mitarbeiter bei UNISIG sind auf Genauigkeit und das, was es braucht, um sie zu erreichen, eingestellt. Dies kommt aus einer Sammlung von Erfahrungen, Ausbildung und Studium in Kombination mit Technologie. Wir haben auch in die Werkzeuge für die Präzisionskalibrierung investiert und wissen, wie man sie benutzt.

Präzisionskalibrierung – Wie wir es besser machen

Bei UNISIG konstruieren und bauen wir CNC-Werkzeugmaschinen. Wir wissen, wie sie funktionieren, innen und außen. Präzision entsteht aus dem ersten Konzept, wie die Maschine aufgebaut ist. Alles in der Technik und Fertigung hat seine Toleranzgrenzen, und unsere Mitarbeiter sind sehr gut darin, einen Ansatz zu entwickeln, um durch Kalibrierung ein Höchstmaß an Präzision aus einer Maschine zu ziehen.

Unsere Erfahrung sagt uns, wann es in Ordnung ist, die Ausrichtung einfach durch eine Verbesserung des Maschinenniveaus zu verbessern, oder wann tiefere Geometriekorrekturen erforderlich sind. Unsere Engineering-Fähigkeiten für Steuerungssysteme geben der Nutzung weitere Einblicke in elektronische Kompensationen, die angemessen sind und wann dies langfristige Probleme verursacht und vermieden werden sollte.

Maschinennivellierung

Das Nivellieren einer Maschine klingt einfach. Wenn es richtig gemacht wird, sieht es einfach aus. Wenn es nicht systematisch mit Verständnis angegangen wird, können Sie Tage der Anstrengung verbrennen und am Ende schlimmer enden als zu Beginn.

Wir beginnen mit der Analyse der Maschinenkonstruktion und des Fundamentbaus. Welche Art von Nivelliersystem ist im Einsatz? Welche Strategie ist notwendig, um festzustellen, ob die Maschine einfach außerhalb des Niveaus oder verdreht oder auf dem Fundament belastet ist, was zu unerwarteten Ergebnissen durch einfache Änderungen führt? Wie viele grobe und abschließende Ausgleichspässe sind erforderlich, um dem Endergebnis wirklich zu vertrauen?

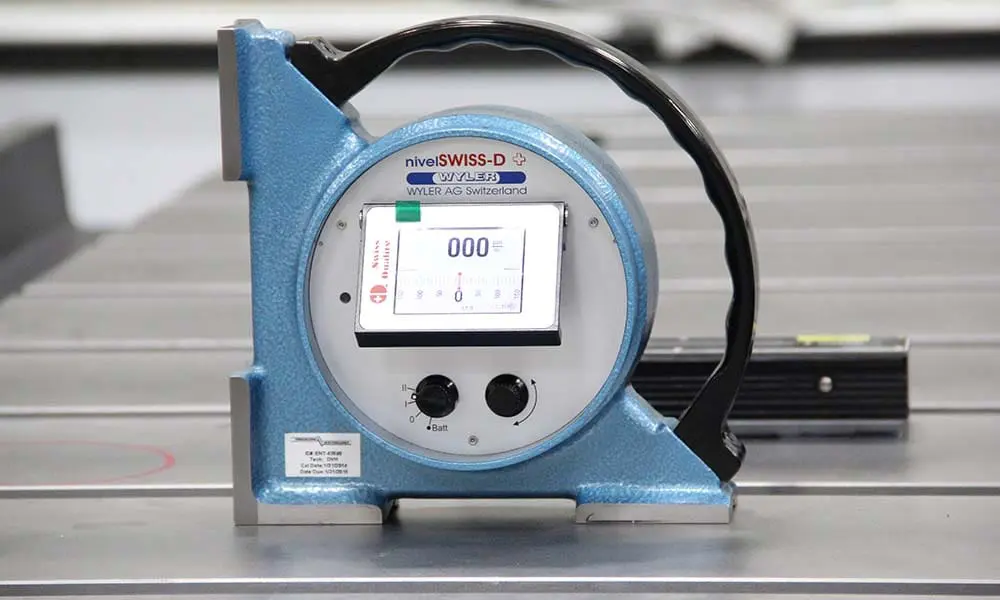

Die Wahl des richtigen Nivellierwerkzeugs ist wichtig. Die Standardmaschinenstufen sind auf etwa 0,0005 “/ 12” genau, was für einige Maschinen gut genug oder für andere ein guter Start ist. Der Wechsel zu einem Paar elektronischer Ebenen mit einer höheren Genauigkeit von 0,0002 “/36” liefert ein viel genaueres Bild der Maschine und legt häufig Fertigungstoleranzen in der Maschine selbst offen. Unsere in der Schweiz hergestellten High-End-Elektronikpegel sind noch genauer, mit einer Auflösung von .00004 (40 Millionstel), die keine Fragen lässt.

Maschinengeometrie

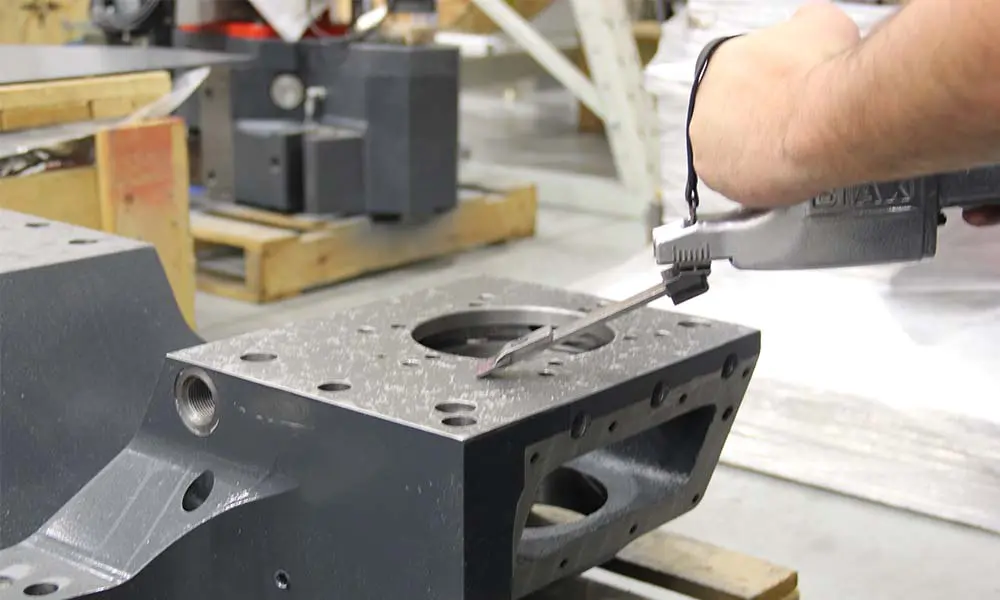

Die Überprüfung von Rechtwinkligkeit, Konzentrizität und Gesamtgeometrie ist der nächste Schritt zu einer höheren Genauigkeit nach Abschluss des Nivellierens. Wie bei jedem Ausrichtungs- oder Kalibrierungsprozess muss es einen Plan geben. Die Geometriekorrektur an Werkzeugmaschinen erfordert einen sequenziellen Inspektionsprozess oder Sie erhalten die falsche Antwort. Die gesamte Maschinenausrichtung muss wahr sein, wenn sich mehrere Achsen bewegen.

Zu verstehen, wie die Instrumente funktionieren und wie sie falsche Messwerte liefern können, ist unerlässlich. Die Schwerkraft spielt eine große Rolle dabei, wie sehr den Ergebnissen vertraut werden kann, daher muss das Setup dies berücksichtigen. UNISIG verfügt über Granit-Masterquadrate, die für lokalisierte geometrische Inspektionen in Laborqualität sind. Die größten davon können verwendet werden, um den Verfahrweg vieler horizontaler Bearbeitungszentren und mehrachsiger Spritzbohrmaschinen abzudecken.

Was kann getan werden, um die Maschinengeometrie zu verbessern? Wenn das Problem auf einen Absturz zurückzuführen ist, kann die Untersuchung der Ursache des Problems zum Austausch von Teilen führen. Das Erreichen von Werksgeometrietoleranzen kann das Schleifen von Abstandshaltern oder handabkratzenden Flächen umfassen, um die Ausrichtung zu verbessern.

Laserausrichtung

Lokalisierte Geometrieprüfungen mit Präzisionsquadraten und Geraden, die in Verbindung mit einer Reihe von Präzisionsstufen verwendet werden, reichen jedoch oft aus, um die Genauigkeit einer Maschine zu bestätigen. Maschinen mit großen Verfahrwegen und komplexen Bewegungsfähigkeiten benötigen mehr.

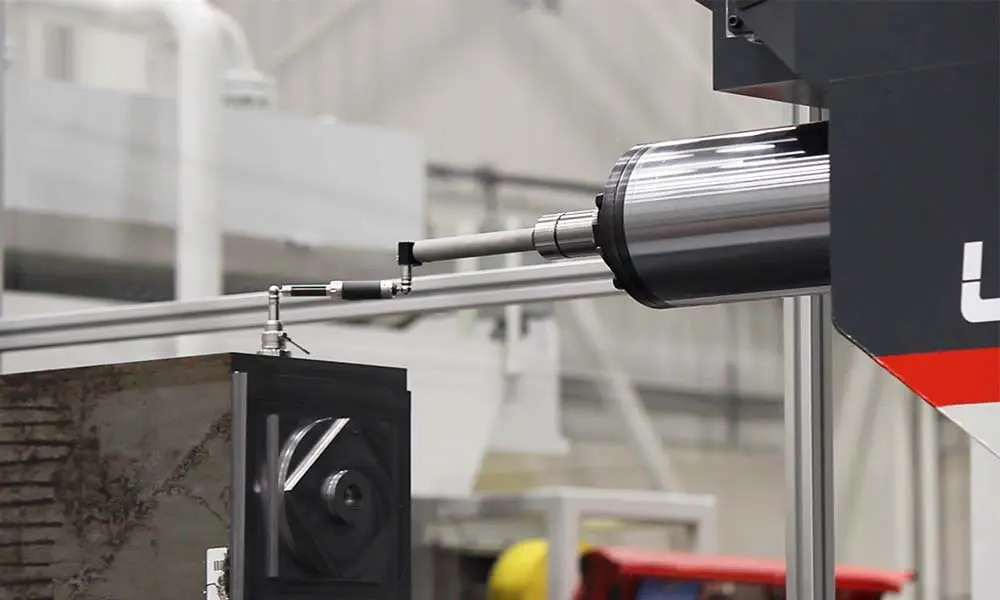

UNISIG verfügt über mehrere API-Laser-Tracker, die eine vollständige dreidimensionale Inspektion der Maschine durch ihren gesamten Bewegungsumfangdurchführen. Diese Daten werden grafisch dargestellt und mit der Spatial Analyzer-Software interpretiert, um ein vollständiges Bild der volumetrischen Genauigkeit zu erhalten.

In vielen Fällen ist die Laserinspektion unser bevorzugtes Werkzeug, da sie uns mit viel weniger Aufwand und Zeit ein vollständiges Bild der anstehenden Ausrichtungsaufgabe vermittelt. Bei großen Maschineninstallationen spart es uns auch Zeit, weil wir die Fundamentfehler abbilden können, bevor wir beginnen.

Kugelstangenprüfung

Statische Ausrichtung ist eine Sache, aber was ist, wenn die Maschine mehrere Achsen bewegt und Richtungen umkehrt, um ihren programmierten Weg zu halten? Es gibt viele Faktoren, die unter diesen Umständen zur Genauigkeit beitragen – Servoabstimmung, Trägheitsanpassung, Nickerniturfehler, Rückkopplungsfehler, Bewegungsverlust, mangelnde Steifigkeit oder Rechtwinkligkeitsprobleme.

Eine elektronische Kugelstange misst die Maschinenleistung unter Berücksichtigung all dieser Faktoren. Die Ergebnisse geben ein klares Bild davon, was passiert, und eine Anleitung, was getan werden kann, um es zu korrigieren. Wir verwenden Kugelstangenprüfungen als Teil unseres internen PM-Programms in unserer Maschinenhalle bei UNISIG. Wir verwenden es auch für bestimmte UNISIG CNC-Maschinen, um die endgültige Genauigkeit der Installation zu verbessern.

Elektronische Vergütung

Maschinen, die mit einer High-End-CNC ausgestattet sind, können Fehler kompensieren, um die Genauigkeit zu verbessern. Lineare Kompensationen sind üblich, um lineare Probleme zu beheben. Thermische, nichtlineare und Droop-Kompensationen können einige zugrunde liegende Probleme mit einer Maschine verbergen oder die Zeit zwischen den Ausrichtungsdiensten verlängern.

Einige Unternehmen verwenden diese Funktionen, um bei der Herstellung oder Installation Abstriche zu machen. Genau wie bei der Maschinenausrichtung kann ein teilweises Verständnis eines Problems und die falsche Verwendung der Maschinenkompensation ein Problem übertreiben und viel Zeitverlust verursachen, der einer schlechten Schneidleistung nachjagt.

UNISIG baut seine Maschinen mit sehr hohen mechanischen Genauigkeiten und wir tragen Präzision durch die endgültige Installation. Wenn elektronische Kompensation verwendet wird, ist es ihr Zweck, eine großartige Maschine noch besser zu machen. Wir dokumentieren diese Werte und stellen sicher, dass wir sie löschen oder vollständig verstehen, warum sie vorhanden sind, bevor wir zukünftige Ausrichtungsarbeiten durchführen.

UNISIG KERNKOMPETENZEN

Konstruktion | Elektrotechnik | Spanende Bearbeitung | Blechbearbeitung | Mechanische Montage | Elektrische Montage | Präzisionskalibrierung | Maschinenservice | Schulung