Gegenlauf maximiert die Tiefbohr-Konzentrizität

- Posted on

- Ampersand Milwaukee

Bei einem routinemäßigen Bohrvorgang auf einer Fräsmaschine oder Bohrmaschine drehen sich die Schneidkanten eines Bohrers gegen ein feststehendes Werkstück. Das Gegenteil ist beim Bohren auf einer Drehmaschine der Fall, wo ein stationärer Bohrer in ein rotierendes Werkstück vordringt. Jedes dieser Bohrverfahren erzeugt eine ausreichende Zuverlässigkeit und Bohrungsqualität für einen breiten Anwendungsbereich. Es sind jedoch andere Taktiken erforderlich, um genauere Toleranzen und größere Tiefen-zu-Durchmesser-Verhältnisse zu erzeugen.

Bohrer- und Werkstückrotation haben einen großen Einfluss auf die Konzentrizität einer Bohrung – ein Schlüsselmaß für die Bohrgenauigkeit. Wenn sich der Bohrer allein in einer für Tiefbohren üblichen horizontalen Anordnung dreht, variiert die Genauigkeit, da die Schwerkraft auf das Bohrwerkzeug einwirkt. Ein rotierender Bohrer kann in relativ flachen Bohrungen eine ausreichende Konzentrizität erzeugen, aber die Genauigkeit wird leiden, wenn die Bohrungen tiefer und weniger fehlerverzeihend werden.

Da sich andererseits die Richtung der Gravitationskräfte relativ zum Werkstück ständig ändert, wenn der Bohrer stationär ist und sich das Werkstück dreht, kann diese Anordnung Bohrungen erzeugen, die ungefähr doppelt so konzentrisch sind wie der Ansatz des rotierenden Bohrers. Während Werkstätten Tiefbohren mit rotierenden Werkstücken auf einer Drehmaschine durchführen können, erzielt eine spezielle Tiefbohrmaschine mit sogenannter Gegenrotation viel bessere Ergebnisse.

Vorteile der Gegenrotation

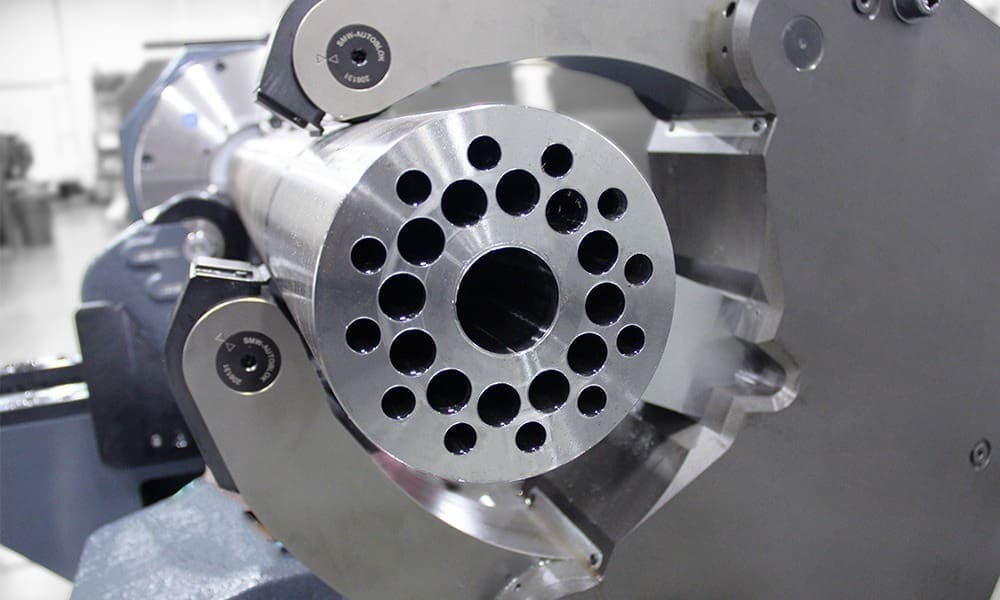

Eine Konfiguration, bei dem sowohl der Bohrer als auch das Werkstück in entgegengesetzte Richtungen rotieren, gleicht Bohrkräfte aus, die niemals in einer konstanten Nettorichtung statisch sind. Die ausgeglichenen Kräfte verhindern, dass der Bohrer für eine viel konzentrischere Bohrung driftet. Mit der richtigen Ausrüstung und Einrichtung ist eine gegenläufige Drehung sowohl für kleinere Bohrungen mit Einlippentiefbohrern als auch für größere Bohrungen, die mit BTA-Werkzeugen gebohrt wurden, möglich.

Bei Tests mit Gegenlauf bohrte UNISIG einen Durchmesser von 6,25 mm in ein 750 mm langes 4140HT Stahlwerkstück mit 19 mm Durchmesser. Diese 120:1-Tiefe-zu-Durchmesser-Anwendung findet man typischerweise bei der Herstellung von Kraftübertragungswellen oder Gestängen in der Luft- und Raumfahrt.

Der Bohrungsverlauf auf Bohrtiefe von 750 mm wurde per Ultraschall gemessen. Bei einem rotierenden Bohrer und einem stationären Werkstück betrug der Verlauf 0,66 mm; ein stationärer Bohrer und ein rotierendes Werkstück zeigten eine Drift von 0,38 Zoll; und als sich sowohl der Bohrer als auch das Werkstück drehten, betrug der Verlauf nur 0,23 mm. Es sollte beachtet werden, dass die Ergebnisse aufgrund vieler Faktoren variieren, einschließlich Material, Verhältnis von Tiefe zu Durchmesser und der spezifischen Werkzeugausstattung.

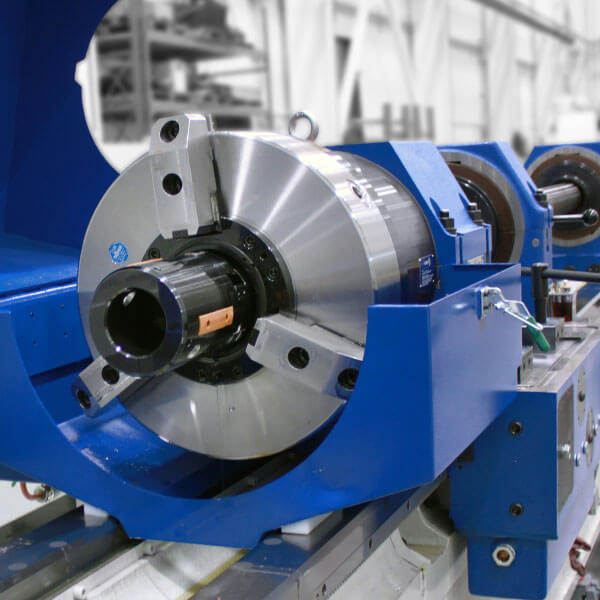

Dedizierte Tiefbohrmaschinen

Selbst bei sorgfältiger Anwendung von Bohrer- und Werkstück-Gegenlauftechniken verfügen typische Bearbeitungszentren – wenn sie für Gegenrotation ausgestattet sind – normalerweise nicht über die Ausrichtungsfähigkeiten, die erforderlich sind, um durchgehend qualitativ hochwertige Bohrungen mit einem Tiefe-zu-Durchmesser-Verhältnis von 20:1 oder mehr herzustellen . Eine hervorragende Ausrichtung ist entscheidend für die Aufrechterhaltung der Konzentrizität.

Bei speziellen Tiefbohrgeräten werden Maschinenbasis, rotierende Lagergruppen und Spindeln sowie Werkzeug- und Werkstückhalterungen alle in erster Linie daraufhin konstruiert, perfekt ausgerichtet zu sein. Tiefbohrmaschinen betonen auch die Kontrolle anderer Bearbeitungs- und Umgebungsfaktoren, wie z. B. eine konsistente Temperaturhaltung.

Einige Maschinen, die ursprünglich nicht für den Gegenlaufbetrieb ausgelegt waren, können mit einer sekundären Gegenlaufbaugruppe nachgerüstet werden, aber die Ausrichtungsprozesse, die erforderlich sind, damit die Anordnung funktioniert, werden schwierig und teuer sein. Darüber hinaus ist eine Maschine, die ursprünglich für den Einsatz von Gegenlauf ausgelegt war, für nahezu jeden Bediener handhabbar. Spezielle Tiefbohrmaschinen umfassen beispielsweise Bedienerschnittstellen, die detaillierte Prozessinformationen liefern und die Kontrolle über die Bohrparameter maximieren, um eine genaue, effiziente und wiederholbare Produktion zu ermöglichen.

Grundlegende Anwendungsrichtlinien

Jede Tiefbohranwendung ist im Grunde einzigartig. Die allgemeine Anwendungsempfehlung für gegenläufige Operationen beinhaltet jedoch, dass ein Drittel der Gesamtdrehzahl von der Werkstückdrehung und zwei Drittel von der Werkzeugspindel kommen soll. Die Betriebsparameter können dann angepasst werden, um die Bohrgeschwindigkeit und Genauigkeit zu maximieren.

Solche Gegenlauftechniken bieten einen Weg, um Genauigkeits- und Produktionsanforderungen beim Tiefbohren zu erreichen, und sind besonders effektiv, wenn Bohrungen mit einem Verhältnis von Tiefe zu Durchmesser von 40:1 oder mehr bearbeitet werden. Der Gegenlauf erzeugt höhere Konzentrizitätsgrade, die die Verwendung optimaler Vorschübe ermöglichen und gleichzeitig die Standzeit des Werkzeugs verlängern. Das Ergebnis ist eine Produktion von mehr Teilen pro Stunde mit weniger Werkzeugwechseln.