Das Pistolenbohren ist ein präzises Tieflochbohrverfahren, bei dem mit einem langen, geraden Werkzeug extrem tiefe Löcher in einer Vielzahl von Materialien erzeugt werden. Dieses Werkzeug hat eine einzigartige Kopfgeometrie

Auf dem Weg zu besseren Ergebnissen

- Posted on

- UNISIG

Zuerst veröffentlicht in der Asia Pacific Metalworking Equipment News

Einlippenbohren ist ein Präzisions-Tiefbohrverfahren, bei dem ein langes, gerades Werkzeug eingesetzt wird, um extrem tiefe Bohrungen in eine Vielzahl von Materialien einzubringen. Dieses Werkzeug besitzt eine einzigartige Kopfgeometrie und eine Nut entlang der Länge des Werkzeugs, die es von einem herkömmlichen Spiralbohrer unterscheidet.

Ein Einlippenbohrer schneidet mit Kühlmittel, das durch eine Bohrung im Werkzeug eingeleitet wird und die Späne kontinuierlich durch die Nut ableitet. Zusätzlich polieren Führungsleisten am Werkzeugkopf die Oberfläche während des Bohrens, was zu einer extrem runden Bohrung mit einem präzisen Durchmesser führt. Diese interne Kühlmittelzufuhr/externe Späneableitung unterscheidet das Einlippenbohren von anderen Tiefbohrverfahren.

Einlippenbohren entstand aus der Notwendigkeit heraus, Gewehrläufe zu bohren. Bevor dieses Tiefbohrverfahren entwickelt wurde, wurden Läufe mit einem Metallstreifen hergestellt, der um einen Dorn gewickelt und geschweißt wurde, wodurch eine Waffe entstand, die weniger gerade und weniger robust war als moderne Waffen heute. Schließlich wurde der Bohrprozess angewendet, um das Werkstück aus einem massiven Metallstück zu fertigen. Die ursprünglich verwendeten Spiralbohrer erforderten jedoch mehrere Durchgänge und führten zu weniger runden, weniger geraden Bohrungen.

Das Einlippenbohren ist die Methode, die diese beiden Probleme beseitigt. Die Verbesserung des ELB-Tiefbohrprozesses und Weiterentwicklung der Ausrüstung für diese Werkzeuge, erwies sich als vorteilhaft für eine Vielzahl von Branchen jenseits von Gewehrläufen und Waffen. Die kleinen, tiefen und präzisen Bohrungen, die durch das Einlippenbohren ermöglicht werden, werden auch heute auch für Anwendungen in der Energieerzeugung, Automobilbau, Luft- und Raumfahrt, Formenbau und andere Industriezweigen eingesetzt. Und mit der globalen technologischen Weiterentwicklung werden dieser Liste stetig Liste weitere Anwendungen hinzugefügt.

Relevante Merkmale

Moderne Einlippenbohrwerkzeuge werden als Vollhartmetallbohrer, Gelötete oder mit Wendeschneidplatten gefertigt und benötigen kein zusätzliches Bohrrohr. Das nichtschneidende Ende des Werkzeugs hat eine Einspannhülse die in Standardgrößen für den Einsatz in Tiefbohrmaschinen hergestellt wird.

Das Kühlmittel wird oft durch einen einzelnen runden Kühlkanal eingeleitet, aber Bohrer kann auch über mehrere Kühlkanäle oder nierenförmige Kanäle verfügen, um einen erhöhten Kühlmittelfluss zu ermöglichen. Die v-förmige Nut ist so konzipiert, dass das Kühlmittel die Späne sauber und effizient ausspülen kann.

Einlippenbohrer haben spezifische Schneidengeometrien, bei denen sich gezeigt hat, dass sie die beste Schneidleistung, Genauigkeit und Effizienz bei der Späneerzeugung und -ableitung aufweisen. Zu den Varianten in den Werkzeugprofilen gehören Umfangs- und Spitzenschliffgeometrie, Kühlmittelkanalform, Kopflänge sowie Form und Platzierung der Führungsleiste. Werkzeuge werden basierend auf Werkstückmaterial und Toleranzanforderungen ausgewählt. Viele Standard-Werkzeuggeometrien wurden getestet, um die idealen Spezifikationen zu ermitteln, und kundenspezifische Werkzeuge sind ebenfalls allgemein erhältlich.

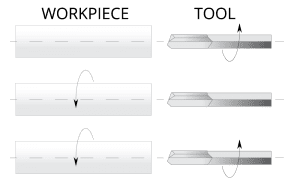

Das Verfahren ist ideal, wenn die erforderliche Bohrung einen Durchmesser von weniger als 50 bis 75 mm hat und wenn das Verhältnis von Tiefe zu Durchmesser (D:d) 20:1 oder mehr beträgt. Es ist in der Lage, die Genauigkeit bis zu extremen Verhältnissen von bis zu 400:1 aufrechtzuerhalten. Der Prozess kann auf drei Arten durchgeführt werden: rotierendes Werkzeug, stationäres Werkstück; rotierendes Werkstück, stationäres Werkzeug; oder gegenläufig rotierendes Werkzeug und Werkstück. Letzteres wird bei engeren Toleranzen bevorzugt und kann Geradheit bis 0,08 mm/m und eine Oberflächengüte von 0,2 µ-m Ra erreichen. Bohrungen, die größer sind, können mit alternativen Tiefbohrverfahren gebohrt werden, darüberhinaus können sekundäre Bearbeitungsprozesse weiter zu Rundheit, Geradheit und Oberflächengüte beitragen.

Warum werden ELB-Bohrer eingesetzt?

Verglichen mit anderen Bohrverfahren bietet das Einlippentiefbohren mehrere Vorteile sowie kosten- und zeitsparende Eigenschaften. Wie bereits erwähnt, kann ein Einlippenbohrer in einem einzigen Arbeitsgang eine tiefe und genaue Bohrung erzeugen. Die Verwendung von Führungsleisten als Polierwerkzeug trägt ebenfalls zur Oberflächengüte bei und macht häufig Nachbearbeitungen überflüssig. Das Verfahren wird auch bevorzugt, wenn hohe Anforderungen an Rundheit oder Geradheit bestehen oder das Werkstückmetall härter ist, da dieses Verfahren eine Genauigkeit bietet, die Spiralbohrer nicht erreichen können. Darüber hinaus können die Spitzen von Einlippenbohrern bei Verschleiß nachgeschliffen werden, was die Lebensdauer des Werkzeugs erheblich erhöhen kann.

Der Tiefbohrprozeß für Bohrungen mit extremen D:d-Verhältnissen kann Betrieben zugute kommen, die entweder gelegentlich tiefe Bohrungen erzeugen oder es in einem Produktionsprozess verwenden. Die gesteigerte Effizienz und die reduzierten Fehlerquoten können in der Fertigung einen langfristigen Mehrwert verleihen und ihre Fähigkeiten mit einem zusätzlichen spezialisierten Zerspanungsprozess erhöhen.

Einsatz

Das Tiefbohren kann auf zwei Arten durchgeführt werden: durch Nachrüstung einer bestehenden Maschine für ELB-Tiefbohren oder mit einer speziellen ELB-Tiefbohrmaschine. Die Nachrüstung zum Einlippenbohren ist nur bis zu einem Tiefenverhältnis von 10:1 effektiv und im Allgemeinen nur geeignet für gängige Materialien. Bei tieferen Bohrungen oder härteren Materialien kann die Genauigkeit bei dieser Methode kaum gewährleistet werden.

Eine Einlippentiefbohrmaschine ist besser geeignet für extremere Bohrungen und härtere Materialien. Die Maschinen wurden entwickelt, um den Mittenverlauf zu reduzieren und die Geradheit des Bohrers zu verbessern, potenzielle Vibrationen über die gesamte Länge des Werkzeugs zu reduzieren, saubere und genaue Eintritts- und Austrittspunkte zu gewährleisten und ein Kühlmittelsystem für effizientes Bohren und Späneableitung zu integrieren.

Darüber hinaus bieten ELB-Tiefbohrmaschinen Vorteile der Prozessintegration und -überwachung, die es dem Bediener ermöglichen, Bohrungen mit hoher Effizienz effizient zu bohren und den Bohrprozess genau zu kontrollieren.

Eine an das Werkstück angelegte Bohrbuchse zentriert den Eintrittspunkt und dichtet den Kühlmittelfluß ab. Direkt hinter der Buchse befindet sich ein Spänekasten, der die nach außen abgeführten Späne und das Kühlmittel aufnimmt und nach Außen ableitet. Am Bohreraustrittspunkt ist eine Ausbohrabdichtung, um die Genauigkeit aufrechtzuerhalten und um das Kühlmittel einzudämmen, wenn der Bohrer am Ende durchbricht. Die Berücksichtigung von Bohrdurchmessern, Werkstückmaterialien und Bohrerauswahl bei der Konstruktion stellen sicher dass alle diese Elemente überlegen zusammenwirken, um die genaueste Bohrung mit dem geringsten Aufwand zu erzeugen.

Tiefer & Größer

Das ELB-Tiefbohren ist die geeignetste Methode für die diskutierten Parameter. Es ist jedoch nur eines der Verfahren in der Welt des Tiefbohrens. Für Bohrungen mit einem Durchmesser von mehr als 75 mm werden andere Verfahren und Werkzeugsysteme eingesetzt, die die dieselben extremen Tiefenverhältnisse wie das Einlippenbohren erreichen.

Im Gegensatz zum ELB-Bohren führen andere Tiefbohrverfahren wie z.B. das BTA-Bohren das Kühlmittel von außen zu wo es den Bohrkopf umströmt. Späne und Kühlmittel werden dann intern durch das Bohrrohr abgeführt, das den Bohrkopf mit der Werkzeugspindel verbindet. BTA-Bohren ist eine gängige Methode und eine effizientere Wahl für größere Bohrdurchmesser.

Andere Bohrungs-Bearbeitungsverfahren wie Schälen- und Glattwalzen, Auskammern und Zieh-Aufbohren können auf ähnliche Weise durchgeführt werden. Das Hinzufügen von Tiefbohren zu den Bearbeitungsmöglichkeiten in Ihrem Betrieb wird in jedem Falle zusätzlichen Wert schaffen und die Präzisionsbohrfähigkeiten erhöhen.

Tiefbohren als Ergänzung zu vorhandenen Fertigungsmöglichkeiten hinzuzufügen kann zusätzliche Effizienz schaffen und den Weg zu präziseren Bohrungen ebnen.

Wussten Sie schon?

EInlippen-Tiefbohren ist geeignet, wenn die erforderliche Bohrung einen Durchmesser von weniger als 50 bis 75 mm hat und das Tiefe zu Durchmesser-Verhältnis 20:1 oder mehr beträgt.

Einlippenbohren kann die Genauigkeit auch bei extremen Tiefenverhältnissen von bis zu 400:1 aufrechterhalten. Der Prozeß kann auf 3 Arten durchgeführt werden:

- Rotierendes Werkzeug, stehendes Werkstück

- Rotierendes Werkstück, stehendes Werkzeug

- Gegenläufig rotierendes Werkzeug und Werkstück

Der Bohrer schneidet mit Kühlmittel, das durch eine Bohrung im Werkzeug eingeleitet wird, während die Späne durch die Nut außen abführt werden. Werkzeug, Zubehör und Maschine müssen perfekt aufeinander abgestimmt sein, um eine hochgenaue Bohrung zu erreichen.