Hybrides Tiefbohr-/Fräszentrum reduziert Gesamtbearbeitungszeit

- Posted on

- Ampersand Milwaukee

Wie in MoldMakingTechnology.com veröffentlicht

MSI Mold Builders (MSI) aus Cedar Rapids, Iowa, und Greenville, South Carolina, ist spezialisiert auf die Entwicklung und Bau von Prototypen und Produktionsformen mit großen Tonnagen für die Bereiche Medizin, Verpackung, Landwirtschaft, LKW, Haushaltsgeräte, Schwermaschinen, Luftfahrt und Fördertechnik. Seit über 20 Jahren engagiert sich MSI für Lean Manufacturing und wendet Six Sigma- und 5S-Prinzipien an, um Engpässe zu identifizieren, Abfall zu reduzieren, Sicherheit und Qualität zu verbessern und die Produktivität und Kundenzufriedenheit zu steigern. Zuletzt identifizierte das Cedar Rapids-Team den ersten Schritt im Formenbauprozess als Engpass, der das Unternehmen daran hinderte, die Durchlaufzeiten zu verkürzen und Kapazität zu erhöhen.

MSI Formenbau

Problem: Beseitigen des Nadelöhrs am Anfang des Formenbauprozesses, wo große Blöcke rechtwinklig gemacht werden, Ringschrauben installiert und Kühlleitungen und Weiteres gebohrt werden.

Lösung: Anschaffung einer fünfachsigen Unisig USC-3M Kombi-Tiefbohr- und Fräsmaschine.

Ergebnis: Übernahme 50% von alter ELB-Maschine, Reduzierung der Gesamtbearbeitungszeit pro Form um 10-15% und Kapazitätssteigerung um 5%.

Aufspannungen reduzieren, Produktivität steigern

“Die Kern- und Kavitätsseiten unserer Formen sind in der Regel sehr große Blöcke, die durchschnittlich 3.700 kg wiegen”, erklärt Chris Waterbury, Produktionsleiter von MSI Cedar Rapids. “Aufgrund ihrer Größe und ihres Gewichts sind diese Blöcke schwer zu handhaben, daher besteht unser erster Schritt darin, die Blöcke zu quadrieren und dann Ringschrauben zu installieren, die es uns ermöglichen, Blöcke schnell und sicher durch unseren Herstellungsprozess zu bewegen.” Historisch gesehen würden Blöcke zuerst in ein horizontales Bohrwerk gehen, um an allen vier Seiten quadriert zu werden; Dann wurden sie zum Tiefbohren gebracht, um die Ringschraubenlöcher bohren zu lassen. Dieser Vorgang erforderte in der Regel sechs Einrichtungen auf zwei Maschinen, und jede Einrichtung dauerte in der Regel 30-60 Minuten. “Wir wollten eine einzige Maschine finden, mit der wir sowohl unsere Blöcke rechtwinklig schruppen als auch Tiefbohren und Gewinde für Ringschrauben schneiden können – idealerweise mit weniger Aufspannungen”, sagt er.

“Roger Klouda, unser Präsident, ist immer auf der Suche nach neuen und innovativen Wegen, um unsere Betriebsabläufe zu verbessern”, fügt Steve Hoeger, COO von MSI, hinzu. “Da MSI weiter wächst, müssen wir unsere operative Effizienz weiter verbessern. Wie es der Zufall wollte, sah Roger auf einer Messe ein neues Unisig-Produkt, von dem er dachte, dass es uns helfen würde, die Durchlaufzeiten zu verkürzen, die Kapazität zu erhöhen und die Sicherheit und Qualität zu verbessern – eine All-in-One-Maschine, die speziell für den Formenbau entwickelt wurde und einzigartig in der Größe der Blöcke ist, die sie verarbeiten kann. ”

Die fragliche Maschine war Teil der USC-M-Serie, einer Gruppe von Bearbeitungszentren von Unisig , die in der Tat für die Bedürfnisse des Formenbaus konzipiert waren und sowohl fräsen als auch Tieflochbohren konnten. Zwei der sechs Maschinen dieser Serie verfügen über eine Universalspindel, die sowohl Fräsen als auch Einlippen-Tiefbohren kann, während die anderen vier zwei Spindeln haben – eine für Fräsen und konventionelle Bearbeitung und die andere, die mit dem Einlippen- und BTA-Verfahren tiefbohrt, das noch höhere Vorschübe als das Einlippenbohren ermöglicht.

Das Modell, das das MSI-Team interessierte, war die USC-3M, eine 3 + 2-Achsen-Maschine, die bis zu einer Tiefe von 180 cm (71 in) auf jeder Seite schruppen, aber auch Einlippen-Tiefbohren kann Bohrungen unter Mehrfachwinkeln bei +30 ° und -15 ° bohren kann, was mehr Flexibilität bei der Platzierung von Kühlwasserleitungen bietet und Formenbauern hilft, die Kühlung zu verbessern und die Zykluszeiten für ihre Spritzgießkunden zu reduzieren. Darüber hinaus verfügt die Maschine über einen Drehtisch, der 160 x 198 cm (63 × 78 in) Groß ist und einen Block von bis zu 30 t (66.150 lbs) aufnehmen kann, während er einen Verfahrweg von 310 Zentimetern (122 in) in der X-Achse, 175 Zentimeter (69 in) in der Y-Achse und 130 Zentimeter (51 in) in der Z-Achse bietet.

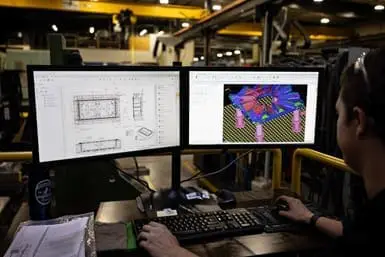

“Wir waren begeistert von dieser Maschine, weil es so aussah, als würde sie genau das tun, was wir am Beginn unseres Fertigungsprozesses brauchten und die Durchlaufzeiten erheblich verbessern”, sagt Waterbury. Das Team besuchte den Hauptsitz von Unisig außerhalb von Milwaukee, um mehr zu erfahren.

Experten im Tiefbohren

Unisig wurde 1981 in Elgin, Illinois, gegründet und zog 1995 nach Menomonee Falls um. Im Jahr 2011 gründete Unisig die Unisig GmbH in Deutschland, um europäische Kunden besser bedienen zu können. Das Unternehmen bietet komplette Tiefbohrsysteme, einschließlich Maschinen, Werkzeugen und Automatisierung – alle in den USA entwickelt und gebaut und von einer globalen Vertriebs- und Serviceorganisation gewartet. Im Laufe seiner Geschichte hat Unisig Know-how im Tiefbohren aufgebaut, was durch die Breite der hergestellten Ausrüstung veranschaulicht wird – von Maschinen, die delikate Bohrungen mit einem Durchmesser von 1 Millimeter (0,040 in9 in medizinische Titankomponenten bohren können, bis hin zu Maschinen, die Bohrungen mit einem Durchmesser von 500 Millimetern (20 in) über 10 Meter (30 ft) tief in massiven, hochfesten Stahlschmiedeteilen für die Energieindustrie bohren können.

“Unser Ziel ist es, die Antwort auf jedes Tiefbohrproblem in jeder Branche überall auf der Welt zu sein”, erklärt Anthony Fettig, CEO von Unisig, der 1994 als Ingenieur im Unternehmen begann. “Um dies zu erreichen, hören wir unseren Kunden genau zu, um zu verstehen, was sie brauchen, und dann bauen wir ein Produkt, das ihrer Vision entspricht. Außerdem investieren wir in uns selbst und das Unternehmen, um diesen Markt organisch weiter auszubauen.”

Zum Beispiel erinnert er sich, dass niemand jemals von dem Unternehmen gehört hatte, als Unisig zum ersten Mal darüber nachdachte, im Formenbau Fuß zu fassen. Nach mehrjährigen Gesprächen mit Formenbauern erkannte Unisig jedoch, dass es Nachholbedarf für eine Maschine gab, die gut fräsen und bohren konnte. “Was uns auffiel, war, dass die bestehenden Optionen untermotorisiert waren und keine aggressive CNC-Bearbeitung bieten konnten”, fährt Fettig fort. “Wir wussten, dass unsere Priorität darin bestand, eine Maschine zu entwickeln, die aggressiv fräsen konnte und immer noch genug Leistung und Raffinesse hatte, um schnell zu bohren, aber auch die Genauigkeit hatte, die es Kunden ermöglichen würde, der Maschine zu vertrauen. Darüber hinaus war es unser Ziel, Formenbauern dabei zu helfen, mehr Arbeit mit weniger Setup zu erledigen, damit sie ihren Produktionsplan um ganze Kalendertage kürzen konnten. Dies wiederum würde es ihnen ermöglichen, flexibler auf technische Änderungen zu reagieren, da sie Formen nicht mehrmals auf andere Maschinen zurückbringen müssen, während sie sich durch die Produktion bewegen. ”

Unisig stellte 2006 seine ersten Maschinen der USC-M-Serie vor – die M steht für den Mold (Formenbau) – und erweiterte dann seine Modellpalette 2018 um die Modelle mit Universalspindeln (die -3M und kleinere -2M) vor, die fräsen und bohren konnten, als Wendeschneidmaschinen rentabel wurden. “Wir haben eine Vorliebe für robuste, einfach zu bedienende und sehr leistungsfähige Maschinen, denn wenn man die grundlegenden Dinge richtig macht, dann hat man einen Wettbewerbsvorteil”, fügt Fettig hinzu. “Es gibt einen Grund, warum unser Spindeleinheit wiegt, was sie wiegt, und warum wir die Dynamik des Antriebsstrangs und die Torsions- und Biegesteifigkeit des Rahmen so konstruieren, wie wir es tun, da diese Aspekte wirklich wichtig sind, um ein effektives Fräsen zu ermöglichen. Unsere USC-3M hat eine Tischkapazität von 30 Tonnen. Es ist eine sehr große, starke Maschine, deren Gewichtskapazität viel höher ist als eine typische horizontale Bohr- oder Fräsmaschine. Wir waren jedoch der Meinung, dass dies neben einem sehr großen Bearbeitungsbereich und einer sehr hohen volumetrischen Genauigkeit unseren Kunden Möglichkeiten eröffnet, Formen anders zu bearbeiten. Einige Leute denken, dass wir unsere Maschinen überbauen, aber wir glauben, dass wir unsere enorme Erfahrung im Tiefbohren nutzen , um unsere Produkte zukunftssicher gegen Veränderungen zu machen.”

Fettig erzählt von seinem tiefen Respekt für die Formenbauindustrie und wie Gespräche mit Kunden aus dem Formenbau Unisig geholfen haben, die eigenen Fertigungsabläufe zu verbessern. “Formenbauer sind sehr gut in der Zerspanung. Ihr Einfluss bei der Entwicklung der USC-M-Serie inspirierte die Einführung von Technologien in unserem Werk, wie z. B. modulare Vorrichtung, Offline-Werkzeugeinrichtung und vollständige Prozesssimulation, die uns geholfen haben, produktiver zu sein. Sie haben die Art und Weise, wie wir über die Bearbeitung denken, völlig verändert, und was wir von ihnen gelernt haben, hat uns zu einem besseren Unternehmen gemacht.”

Reduziertes Setup zahlt sich aus

MSI bestellte sein neues Modell USC-3M mit einem Standard-Werkzeugwechsler mit 60 Positionen, Heidenhain-Steuerung und Glasmaßstäben. Es wurde keine zusätzliche Kundenanpassung hinzugefügt. Die Maschine ist seit Februar 2021 in Betrieb, und das MSI-Team konnte bereits deutliche Produktivitätssteigerungen verzeichnen.

Zunächst einmal verbrachte jede neue Form, die die Anlage in Cedar Rapids passierte, zuvor Zeit mit dem einzelnen Schießbohrer des Unternehmens. Jetzt wurden 50% dieses Volumens – alle größten Formblöcke – zum Unisig umgeleitet, wo Blöcke quadriert und Augenschraubenlöcher gebohrt und gebohrt werden. Infolgedessen schätzt MSI, dass die gesamte Rüstzeit, die zuvor für die Bearbeitung jeder Seite des Blocks und das Hin- und Herbewegen von Blöcken von einer Maschine zur anderen zu Beginn des Prozesses aufgewendet wurde, auf eine einzige Einrichtung auf der Unisig reduziert wurde, wodurch 10-15% der gesamten Bearbeitungszeit der Form eingespart wurden. Dadurch konnte MSI seine Gesamtkapazität jährlich um mindestens 5 % steigern.

“Wir haben absolut Auswirkungen auf unseren Prozess gesehen”, sagt Waterbury. “Konservativ gesehen spart uns Unisig im ersten Schritt unseres Betriebs sechs bis 10 Stunden Rüstzeit. Das hilft, Fehler zu reduzieren und die Qualität zu verbessern, und es ist viel sicherer, diese großen Blöcke nicht mehrmals zu verschieben. Der Drehtisch der Maschine ist ein großer Vorteil, und seine Fähigkeit, große Blöcke zu handhaben und bis zu Tiefen von 71 Zoll pro Seite zu bohren, ohne die Einstellungen zu ändern, ist eine echte Zeitersparnis. Wir mögen auch den großen Werkzeugwechsler. Es summiert sich alles zu weniger Setups, und seine Größe und Fähigkeiten passen wirklich gut zu dem, was wir hier tun.”

“Wir hatten nicht speziell nach einer bestimmten Art von Maschine gesucht”, fügt Hoeger hinzu. “Vielmehr wollten wir nur Wege zum Multitasking finden, um unsere Geschäftskapazität zu erhöhen und das Problem zu lösen, wie wir unsere größten Blöcke für den nächsten Schritt vorbereiten können. Diese Maschine hat all das für uns getan, und wir sind sehr zufrieden mit ihren Fähigkeiten. Es ist eine facettenreiche Maschine, die unseren Engpass löst und unsere Bedürfnisse erfüllt. Außerdem gefällt uns sehr, dass Unisig in Milwaukee in der Nähe ist, wenn wir ein Problem haben oder ein Teil benötigen.”

Warum sollte ein Formenbauer, der eine Hybrid-Fräs-/Bohrmaschine in Betracht zieht, eine Unisig kaufen? “Wir fräsen besser, wir bohren schneller, unsere volumetrische Genauigkeit ermöglicht es ihnen, der Maschine zu vertrauen, und wir haben die Reichweite und den Weg, damit sie alle vier Seiten des Blocks treffen können, wenn sie wollen, damit sie von der Mitte des Tisches aus arbeiten können, nicht von den Ecken aus”, sagt Fettig. “Auch, weil wir unseren Kunden zuhören und über umfangreiche Erfahrung im Tieflochbohren verfügen, die niemand sonst anfassen kann.”

Querformatbilder: MSI Mold Builders/Creative Technology Corp.