UNISIGs Ansatz zur automatisierten Fertigung chirurgischer Instrumente

- Posted on

- Ampersand Milwaukee

Da Hersteller von chirurgischen Instrumenten einen höheren Durchsatz anstreben und gleichzeitig mit erhöhten Arbeitskosten konfrontiert sind, ist die Automatisierung des Herstellungsprozesses für medizinische Instrumente zu einer Notwendigkeit geworden. Die Integration der Automatisierung in den Einlippenbohrprozess für Tiefbohrungen in extrem präzise chirurgische Instrumente im unbemannten Betrieb ist jedoch eine große technische Herausforderung, die mehr erfordert als nur die Paarung eines Roboters mit einer Tiefbohrmaschine.

Die richtige Maschine, Werkzeuge und Prozesse müssen alle zusammenpassen, um kleine Bohrungen mit extremer Präzision in schwer zu bearbeitenden Materialien wie Titan und chirurgischem Edelstahl zu erzeugen. Noch wichtiger ist, dass das gesamte System aus einem einheitlichen Konzept hervorgehen muss, bei dem das Ganze mehr ist als die Summe seiner Teile.

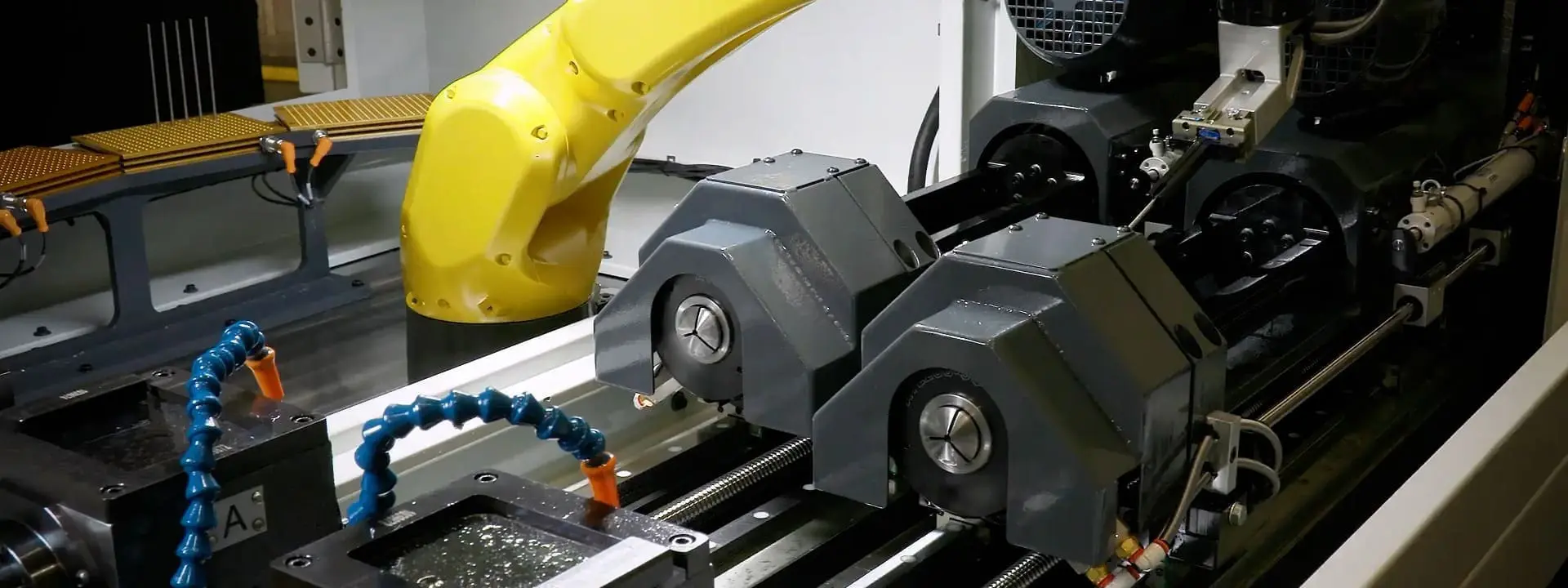

Um diesen Herausforderungen gerecht zu werden, hat UNISIG seine Einlippentiefbohrmaschine UNE6-2i-750-CR mit zwei unabhängigen Tiefbohrspindeln entwickelt. Die UNE6-2i ist in der Lage, Bohrungsdurchmesser von 0,8 bis 6 mm in Werkstücklängen von bis zu 750 mm mit Tiefen-zu-Durchmesser-Verhältnissen von 20:1 bis über 100:1 zu bohren. Die Maschine verfügt über eine maximale kombinierte Spindeldrehzahl von 28.000 U/min und ein programmierbares strömungsbasiertes Kühlmittelsystem mit 207 bar mit dedizierten Pumpen für jede Spindel, um eine präzise Kühlmitteldrucküberwachung zu gewährleisten.

Die Automatisierung von Hunderten von Zyklen der Präzisionsfertigung ist jedoch nicht möglich, es sei denn, der Gesamtvorgang wird von Anfang an berücksichtigt. Die Herstellung von chirurgischen Instrumenten ist ein sequenzieller Prozess: Teile müssen für bestimmte Operationen, die in einer bestimmten Reihenfolge ausgeführt werden, auf eine bestimmte Weise in die Maschine geladen werden.

Länge, Form und Konfiguration des Werkstücks bestimmen, wo es vom Roboter gegriffen wird, wenn es in eine Maschine geladen, zum Bohren von Spindel zu Spindel bewegt, von Schneidflüssigkeitsresten befreit und auf die Palette zurückgebracht wird. Wo ein Teil aufgenommen wird, beeinflusst wie es zum Bohren eingespannt wird, um die Genauigkeit sicherzustellen. Jede Variable entlang der Prozesskette muss bedacht und berücksichtigt werden, und diese Analyse ist detailliert und kompliziert.

Zudem gibt es einzigartige Kundenbedürfnisse und -anforderungen. Die Ausrüstung und der Prozess müssen eine Vielzahl von Teilefamilien und Hunderte von Teilen aufnehmen, um Laufzeit und Effizienz zu erhöhen. Bediener müssen in der Lage sein, Teiletypen und Programmierungen zu ändern, ohne einen Automatisierungsspezialisten hinzuzuziehen, und der gesamte Prozess muss von einer zentralen Schnittstelle aus gesteuert werden. Hinzu kommt, dass alles so klein wie möglich verpackt werden muss, und der Umfang der technischen Herausforderung rückt in den Fokus.

Der Ansatz von UNISIG zur Lösung dieser Probleme führt jedoch zu einer gezielten Automatisierung, die die bestehenden Vorteile des Einlippentiefbohrens verbessert und eine solide Grundlage für eine zuverlässige prozessweite Automatisierung gewährleistet.

Im Kern ist die automatisierte UNE6-2i eine speziell gefertigte Maschine mit in ihr Design eingebetteter Automatisierung, die nicht nachträglich hinzugefügt wurde. Flexibilität und Anpassungsfähigkeit werden durch ein harmonisches, voneinander abhängiges Mechanik-, Software- und Betriebsplanungsschema maximiert.

Um den Größenbeschränkungen gerecht zu werden, wurde ein 6-Achs-Roboter mit einem Palettensystem auf der Rückseite in die Maschine integriert, was einen einfachen Zugriff des Bedieners von vorne ermöglicht, um die Maschine einzurichten, ohne die Ergonomie zu beeinträchtigen. Die Konfiguration ermöglicht schnelle Setup-Änderungen zwischen Prototypen- und Erprobungsbetrieb und vollständigen Produktionsläufen.

Der Roboter positioniert das Werkstück automatisch von der Vorderseite der ersten Spindel in die Rückseite der zweiten Spindel ohne Bedienereingriff. Der Prozess des Bohrens eines Teils von beiden Enden in einem Einzelstückfluss ist einzigartig bei UNISIG. Werkstücke mit größeren Merkmalen auf einer Seite werden von der Rückseite der Spannzange geladen, wodurch ein häufiges Problem beim Einlippenbohren von medizinisch-chirurgischen Instrumenten mit Vollautomatisierung gelöst wird.

Die Steuerung der UNE6-2i und eines Computers werden in der Mensch-Maschine-Schnittstelle (HMI) zusammengefasst, einem menügesteuerten Touchscreen-System für eine einfache, intuitive Bedienung. Durch die benutzerfreundlichen Menüs und Eingabeaufforderungen des UNISIG-Controllers wird der Schulungsaufwand und die Eingriffe des Bedieners in das System erheblich reduziert.

UNISIGs umfassender und integrierter Ansatz zur Automatisierung der Herstellung medizinischer Teile ist eine Vision, die es in der Branche auszeichnet. Es ist mehr als das Bohren des Unmöglichen. Es ist eine Verpflichtung zum Verständnis und zur Forschung, die kontinuierliche Verbesserung und Innovation für die automatisierte Teileproduktion mit ihrem vollen Potenzial vorantreibt.