Jun

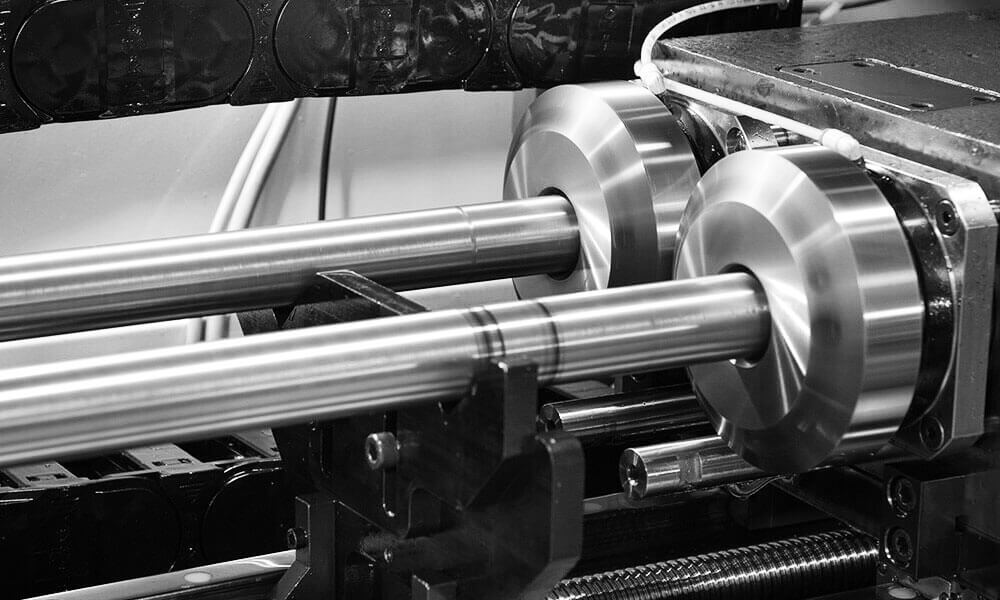

S500-13M Schälen und Glattwalzen langer Werkstücke | Video

- 2020

- Anthony Fettig

Jun

Sep

Die Zelle umfasst automatisiertes Werkzeugeinlegen und Zugangsbeschränkungen zur Zelle inklusive Zell-Controller. Die mühelose Produktion wird durch Regalsysteme, Inspektions- und Öl-Abblasfunktion unterstützt.

Continue reading ““Gewehrlauf-Fertigungszelle mit Automatisierung | Video”“

Nov

Erschienen in Cutting Tool Engineering am 11.7.2021

Von Anthony Fettig, CEO von UNISIG

In jeder Stufe der Fertigung besteht die Möglichkeit der Automatisierung. Leider lassen sich viele Hersteller oft von vermeintlichen Hindernissen davon abhalten, eine vollständige Maschinen- oder Prozessautomatisierung zu implementieren. Mit dieser Denkweise schränken sie letztendlich ihre Produktivität ein, indem sie nur ein oder zwei Aspekte des Prozesses automatisieren oder überhaupt nicht automatisieren.

Umgekehrt sind diejenigen Hersteller, die stattdessen unvoreingenommen an die Automatisierung herangehen und sich darauf konzentrieren, Barrieren zu durchbrechen, die die Automatisierung möglicherweise verhindern könnten, diejenigen, die in der Lage sind, so viele Fertigungsschritte wie möglich zu automatisieren. Diese Betriebe betrachten die Automatisierung als ein Schlüsselelement ihrer unternehmensweiten Strategie, die alles vom Vertrieb, Engineering und Materialfluss bis hin zu tatsächlichen Bearbeitungsvorgängen und Qualitätskontrolle umfasst.

Wenn es um Automatisierung geht, sollte die meiste Zeit darauf verwendet werden, alle anderen Fertigungsschritte in den Griff zu bekommen. Das bedeutet, sicherzustellen, dass Maschinen roboterbereit sind. Der Herstellungsprozess robust und zuverlässig ist, um automatisch zu funktionieren; und dass es Qualitätskontrollen gibt, die verhindern, dass Probleme auf andere Vorgänge innerhalb des Prozesses übergreifen. Zudem werden diese Betriebe während sie diese Hindernisse für die Automatisierung beseitigen, oft feststellen werden, dass dies einen ebenso großen Einfluss auf die Produktivität hat wie das einfache Hinzufügen eines Roboters.

Bei einem UNISIG-Kunden führte die sorgfältige Überprüfung und Implementierung von Automatisierung und Prozessoptimierung zu einer Produktionssteigerung von etwa 150% gegenüber früheren manuellen Vorgängen, ohne die Vorschubraten zu erhöhen.

Der kürzlich hinzugefügte automatisierte Einlippenbohrprozess des Betriebs vereinfacht die Abwicklung großer Bestellungen mit langen Lieferfristen. Der größte Teil des Arbeitsablaufs des Betriebs umfasst langfristige Verträge und mehrmonatige Bestellungen für 1.000 oder mehr Teile. Dieser optimierte Arbeitsablauf dank der Automatisierung erleichtert die Produktionsplanung, da das Unternehmen Versanddaten festlegen und rückwärts arbeiten kann, um den Montageplan zu erstellen.

Es gibt Möglichkeiten, die meisten Elemente der Fertigungsumgebung eines Unternehmens zu automatisieren. Die Wirkung zielgerichteter Automatisierungslösungen maximiert die Gesamtvorteile der Prozessstabilität und -konsistenz sowie der gesteigerten Leistung im Vergleich zum einfachen Hinzufügen eines weiteren Roboters in der Produktion. Diese Möglichkeiten werden oft übersehen – oder schlimmer noch, der Mangel an Automatisierung in weniger offensichtlichen Bereichen verhindert die Integration weiterer konventioneller Automatisierung.

Vor der Bearbeitung eines Teils tragen beispielsweise ERP-Systeme (Enterprise Resource Planning), CAM-Software und sogar Tools zur Simulation von Maschinen zur Automatisierung in der Bearbeitungsphase bei. Die Möglichkeit, aus Konstruktionsmodelldateien zu programmieren, ohne aus Konstruktions-CAD-Dateien exportieren oder durch alte Revisionen filtern zu müssen, ist oft ein zusätzlicher Bonus und eine willkommene Verbesserung der Lebensqualität für die heutigen CAD/CAM-Benutzer.

Durch Simulation können Hersteller Programme verifizieren, um Kollisionen zu vermeiden, den Bearbeitungsplan zu optimieren und unerwartete Ereignisse zu eliminieren, die die Qualität beeinträchtigen. Das wiederum setzt das wahre Leistungspotenzial moderner Werkzeugmaschinen frei, das sonst womöglich ungenutzt bliebe. Die Übertragung des gesamten Bearbeitungsprozesses in den digitalen Bereich schafft auch die Möglichkeit für einen digitalen Zwilling, der als Aufzeichnung des Herstellungsprozesses gespeichert werden kann.

Die digitale Modellierung von mehr als dem Werkstück und Werkzeug, wie das Hinzufügen von Vorrichtungen und Maschinenkomponenten, schafft neue Möglichkeiten zur Verbesserung sowie eine vollständige Prozessoptimierung und fördert die Verwendung von Standardbibliotheken, die über reine Schneidwerkzeuge hinausgehen. Durch die Standardisierung von Werkzeugbibliotheken, die nicht nur Abmessungen, sondern beispielsweise auch Vorschub- und Geschwindigkeitstabellen nach Materialtyp enthalten, entfällt die Notwendigkeit, solche Parameter für jede Teileanwendung manuell zu ermitteln.

Es gibt auch eine Vielzahl von Maschinenfunktionen, die zu einem stärker automatisierten Arbeitsablauf beitragen können – einschließlich vieler Dinge, an die man normalerweise nicht bei Automatisierung denken würden. Die modulare Schnellwechselvorrichtung und die Offline-Werkzeugeinstellung automatisieren und reduzieren beispielsweise die Rüstzeit weiter. Ebenso bestätigen In-Prozess-Inspektionszyklen die Teilequalität während der Produktion, um einen unterbrechungsfreien Betrieb zu gewährleisten.

Bei der Betrachtung des Aspekts der Werkzeugmaschinenautomatisierung ist ein automatisierungsbereites Design entscheidend, um eine solide Grundlage für die prozessweite Automatisierung zu schaffen. Das beginnt bei Tiefbohrmaschinen bereits im Kern der Maschinenkonstruktion mit Achsplan und Spindelbewegungen.

Andere automatisierungsbereite Maschinenaspekte umfassen automatische Türen für den Zugang zur Automatisierung, Kommunikationsfähigkeiten in den Steuerungen und Sensoren und andere Merkmale und Fähigkeiten, die speziell dafür entwickelt wurden, eine Schnittstelle mit der Automatisierung zu bilden oder diese zu ergänzen.

Im Fall von Tiefbohrsystemen kann eine Fertigung ein Teil manuell beladen, aber das zugrunde liegende Design der Maschine ermöglicht es, ein Teil automatisch anzuheben und in eine Vorrichtung einzubetten, die Werkzeugversätze einzustellen, eine Bohrung einzubringen und es zurück zum Nest zu schicken zum Entladen – alles mit perfekter Genauigkeit und Wiederholbarkeit.

Für viele Unternehmen, die mit kostengünstigen Offshore-Anbietern konkurrieren, bedeutet Automatisierung oft das Überleben, aber was noch wichtiger ist, sie bietet einen nachhaltigen Weg zu Wachstum und Rentabilität.

Vor der Implementierung müssen sich die Betriebe jedoch darauf konzentrieren, alle vermeintlichen Hindernisse für die Automatisierung, die sie möglicherweise haben, zu beseitigen oder zu korrigieren. Auf diese Weise wird die Automatisierung zu einer prozess- und unternehmensweiten Initiative, von der Konstruktionsabteilung und der Produktion bis hin zu den Werkzeugmaschinen der Werkstatt.

Jul

Vor UNISIG war die vollautomatische Laufproduktion nur für die größten Waffenhersteller möglich. Jetzt hat UNISIG die Tür für kleine, mittlere sowie sehr große Hersteller geöffnet, indem sie skalierbare Zellen für die Laufproduktion entwickelt hat, die auf Produktivität und Zuverlässigkeit ausgelegt sind.

Jun