In allen Branchen arbeiten Hersteller daran, die wachsende Kundennachfrage in einem weltweit umkämpften Markt zu befriedigen.

Trotz einer immer größer werdenden Qualifikationslücke maximieren Hersteller durch die Organisation fortschrittlicher Technologien in hochoptimierten Arbeitszellen die Produktivität durch Automatisierung

Tiefbohren und Automatisierung ergibt produktive Fertigungszellen

- Posted on

- Anthony Fettig

In allen Branchen arbeiten Hersteller daran, die wachsende Kundennachfrage in einem weltweit umkämpften Markt zu erfüllen.

Trotz einer immer größer werdenden Qualifikationslücke maximieren Hersteller durch die Integration fortschrittlicher Technologien in hochoptimierten Arbeitszellen die Produktivität durch Automatisierung.

Spezielle Ausrüstung, wie z. B. ein Tiefbohrsystem, sind oft schwierig zu integrieren, was schnell zu Engpässen im Produktionsplan führen kann. Um dieses Risiko zu eliminieren, sollten Betriebe die Tiefbohren einsetzen, nach Maschinenherstellern suchen, die die Bedürfnisse in einer Fertigung mit hoher Produktionsleitung verstehen und über die Fähigkeit verfügen, diese Technologie in die Fabriken und Fertigungszellen der Zukunft zu bringen.

Tiefbohrsysteme, die Bohrungen mit einem Tiefe zu Durchmesserverhältnis von 20:1 und mehr erzeugen können, sind aufgrund der fokussierten Aufgaben die sie ausführen, eine einzigartige Klasse von Fertigungsanlagen. Immer mehr Bearbeitungszentren brüsten sich mit ihren Tiefbohrfähigkeiten, aber diese Maschinen können einfach nicht mit den erforderlichen Geschwindigkeiten arbeiten, insbesondere für Werkstücke, die eine außergewöhnlich hohe Genauigkeit erfordern. Hersteller, die Tiefbohrungen durchführen müssen, die eine schnelle Produktion und einen hohen Durchsatz erreichen können, sollten stattdessen Maschinen auswählen, die für diese Aufgabe entwickelt wurden.

Bohren automatisieren

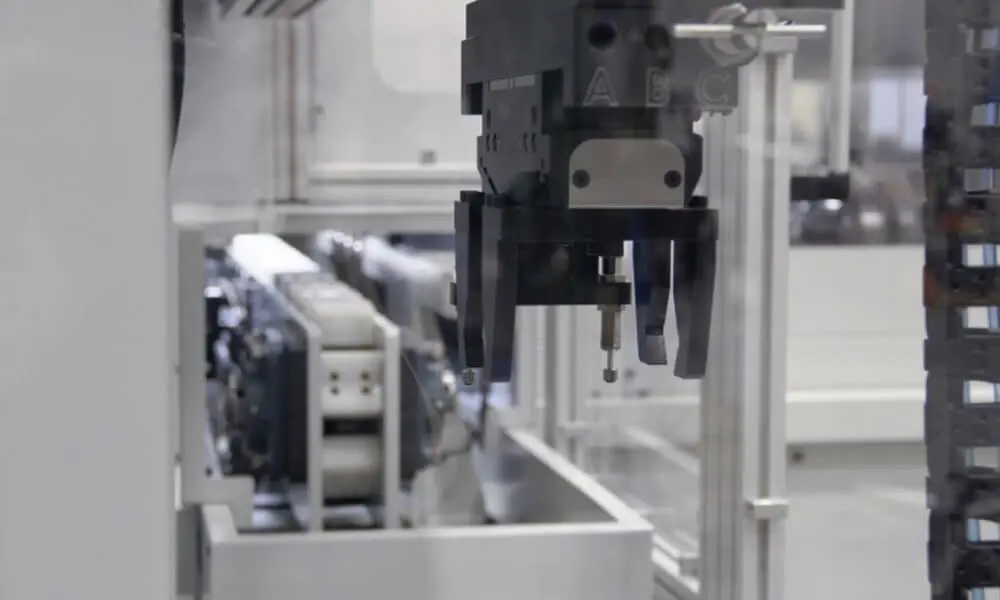

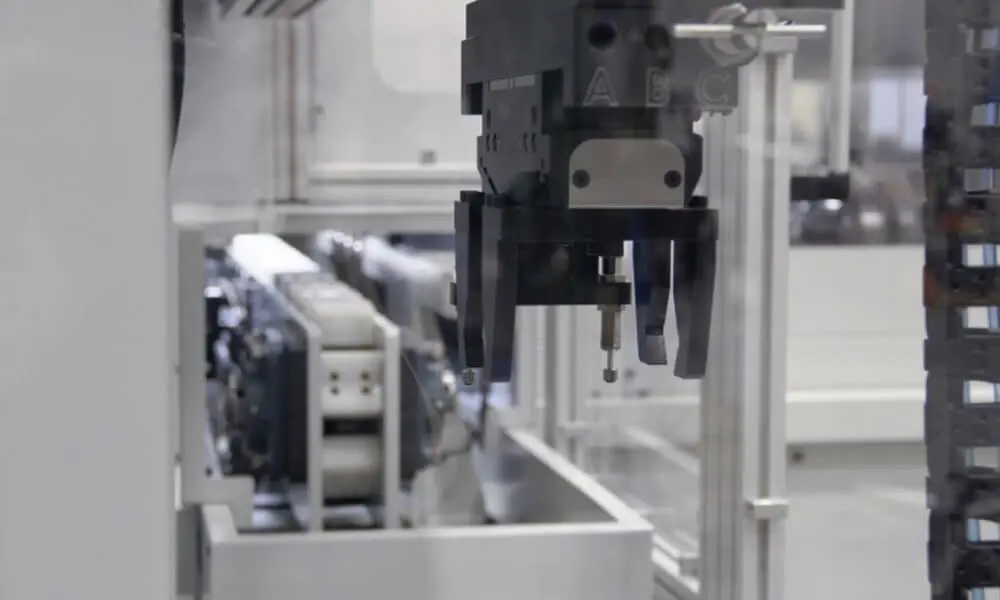

Daher setzen Betriebe zunehmend auf Tiefbohrsysteme, die auch mit Automatisierung arbeiten. In einer typischen Tiefbohr-Arbeitszellenkonfiguration, z. B. zur Herstellung von Verschlussgehäusen oder Automobilwellen, kann die Ausrüstung die Automatisierung nutzen, um den Zyklusabschluss mit anderen Produktionsprozessen zu vernetzen. Für eine einfache Automatisierung bewegen und positionieren Förderbänder und Pick-and-Place-Roboter Werkstücke für das Tiefbohren mit exakter Wiederholgenauigkeit, während automatische Werkzeugwechsler, Türen und Inspektionsstationen Teile schnell in die, aus und um die Zelle bewegen.

Da Tiefbohren in der Regel für lange, zylindrisch geformte Teile eingesetzt wird, erleichtert oder erschwert die Werkstückkonfiguration einige Aspekte der Automatisierung von Be- und Entladezyklen, die an Bohrvorgänge gebunden sind. Spannachsen können beispielsweise das automatische Greifen von Werkstücken mit pneumatischen oder hydraulischen Spannfuttern ermöglichen, die durch fortschrittliche Steuerungen für Tiefbohrsysteme betätigt werden. In dieser Konfiguration können Maschinen ein Teil aufnehmen, bohren und auf einem Förderband oder Teilesammelbereich wieder ablegen. In Tiefbohrsystemen selbst bieten spezialisierte Konstruktionen auch automatisches Spannen, während Roboter-Beladungssysteme mit unterschiedlichen Greifwerkzeugen, Arbeits- und Messsystemen, zusätzliche Flexibilität bieten.

Mit zunehmend komplizierter werdenden Automatisierungskonfigurationen, benötigen Fertiger dafür einen Maschinenhersteller, der als Kooperationspartner fungieren kann, um mögliche Lösungen zu finden oder individuelle Produkte für einzigartige Anwendungen oder Produktionslinien zu entwickeln. Betriebe, die auf Tiefbohren als Teil einer hochproduktiven Umgebung angewiesen sind, sollten einen Partner suchen, der nachweislich direkt mit den Betrieben zusammenarbeitet, um Prozesse zu modernisieren und robuste automatisierte Arbeitszellen zu schaffen.

Tiefbohr-Anwendung

So arbeitete UNISIG beispielsweise mit einem Hersteller von Verschlussgehäusen zusammen, um der wachsenden Nachfrage gerecht zu werden und Produktionsengpässe zu beseitigen. Die älteren Tiefbohrmaschinen im Betrieb wurden durch eine mehrspindlige Tiefbohrmaschine, die UNI25HD, ersetzt. Sie verfügte über die erforderliche Leistung und Steuerungsmöglichkeiten, um moderne Wendeschneidplatten-Bohrwerkzeuge einzusetzen, wodurch die Vorschubgeschwindigkeiten erheblich verbessert wurden.

Um eine schnelle Ein-Stück-Fluss-Fertigung zu ermöglichen, integrierte UNISIG das System über Automatisierung für Zuführung, Pick-and-Place, Bandbeladung und automatisches Spannen, das zwei Drehmaschinen beschickt, die die Werkstücke drehen. Das Ergebnis war eine effektive Arbeitszelle, die nun mehr als 100 Teile pro Stunde produziert, eine dramatische finanzielle und prozessuale Verbesserung.

Die Rentabilität einer automatisierten Tiefbohrproduktion kann von der Standzeit und der Teilelänge abhängen. Bei extremen Bohrtiefen benötigen manche Werkstücke mehr als einen Satz Wendeschneidplatten, um eine fertige Bohrung zu erzeugen, da die große Härte einiger Werkstückmaterialien zu einem schnellen Werkzeugverschleiß führt. Um diese Herausforderung zu meistern, programmiert UNISIG seine Maschinen so, dass sie Verschleiß erkennen und vorherzusagen, wann ein Werkzeug seine Grenze der Belastbarkeit erreicht, so dass Bediener einen Ausfall verhindern kann, der die Produktionslinie stoppen könnte.

Um die Prozesseffizienz weiter zu steigern sollten Tiefbohrmaschinen entweder über eine CNC- oder eine SPS-Steuerung verfügen. Beide können in andere Steuerungssysteme integriert und mit einem Zell-Controller in der Arbeitszelle verbunden werden. Systeme wie eine vollautomatische Fertigungszelle für die Laufbearbeitung, sind in der Lage, mit effizienter Programmierung mannlos zu produzieren.

Die anwendungsspezifischen Konfigurationen von Tiefbohrausrüstung eignen sich für die Herstellung von Teilen, die Techniken und Prozesse erfordern, die über die einfachen Möglichkeiten von Allroundmaschinen hinausgehen. In den letzten Jahren hielten viele Fertiger diese Art von Spezialausrüstung für überholt und einen Bremsklotz für die Produktion. Aber mit der richtigen Ausrüstung – und einem Partner mit dem richtigen Engineering- und Anwendungs-Know-How – kann Tiefbohren in Fertigungszellen mit der produktiven Fabrikumgebung Schritt halten, so wie es erfolgreiche Hersteller heute benötigen.