Mai

Wie man gerader bohrt: Konzentrizität beim Tiefbohren

- 2019

- Anthony Fettig

Stellen Sie sich vor, sie stehen vor einer Knieoperation, unter der Obhut eines erfahrenen orthopädischen Chirurgen. Präzisionsinstrumente, modernste Überwachungsgeräte und jahrzehntelange Erfahrung liegen vor, da sie ein Verfahren durchführen, das idealerweise wieder zu mehr Mobilität führen wird. Das chirurgische Team arbeitet geduldig und sorgfältig auf ein erfolgreiches Ergebnis hin, setzt auf Werkzeuge, um ihre Bewegungen präzise zu steuern, indem es Instrumente genau dort platziert, wo sie im Körper sein müssen, und nicht einmal einen halben Millimeter daneben. Damit tiefe Bohrungen in Bauteilen genau sind – einschließlich chirurgischer Werkzeuge – müssen sie enge Konzentrizitätstoleranzen einhalten, und beim Einlippen-Tiefbohren geschieht dies am besten mit gegenläufiger Rotation. Für einen Hersteller ist dies von entscheidender Bedeutung. Für einen Endanwender, oder in diesem Fall einen Patienten, der vor einer Operation steht, kann dies einen riesigen Unterschied bedeuten.

Diese Präzisionswerkstücke sind eine von mehreren Anwendungen, die tiefe Bohrungen aufweisen, bei denen die Konzentrizität für die Funktion des Bauteils entscheidend ist. Konzentrizitätstoleranzen werden erreicht, wenn die Bohrung der gewünschten Achse des Teils folgt, wodurch eine Abweichung des Eintrittspunkt zum Austrittspunkt vermieden wird. In einem runden Werkstück mit Bohrungen im Zentrum ist dies leicht zu veranschaulichen; Einige Anwendungen können tiefe Bohrungen enthalten, die außerhalb der Mitte oder in nicht runden Teilen liegen, aber dennoch enge Anforderungen an die Konzentrizität haben.

Diese Präzisionswerkstücke sind eine von mehreren Anwendungen, die tiefe Bohrungen aufweisen, bei denen die Konzentrizität für die Funktion des Bauteils entscheidend ist. Konzentrizitätstoleranzen werden erreicht, wenn die Bohrung der gewünschten Achse des Teils folgt, wodurch eine Abweichung des Eintrittspunkt zum Austrittspunkt vermieden wird. In einem runden Werkstück mit Bohrungen im Zentrum ist dies leicht zu veranschaulichen; Einige Anwendungen können tiefe Bohrungen enthalten, die außerhalb der Mitte oder in nicht runden Teilen liegen, aber dennoch enge Anforderungen an die Konzentrizität haben.

Eine geringe Konzentrizität kann in einigen Anwendungen zu Werkstücken mit zu schwachen Wandstärken, nicht übereinstimmenden Bohrungen oder sogar Ausschussteilen führen. In anderen Fällen können die Hersteller die Fertigung dieser Komponenten aufgrund der angenommenen Unmöglichkeit oder Unproduktivität ablehnen. Mit der Einführung des Bohrens im Gegenlauf auf Tiefbohrgeräten können kritische Geradheitstoleranzen sowohl erreichbar als auch wirtschaftlich werden.

Wie gegenläufige Rotation die Konzentrizität verbessert

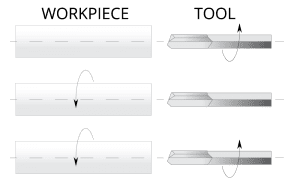

Das Einbringen einer tiefen Bohrung wird üblicherweise erreicht, indem die Schnittfläche eines Werkzeugs mit zwei gegensätzlichen Spindeln in einem horizontalen Aufbau gegen den Werkstoff eines Werkstücks dreht wird. In einem typischen Bohrprozeß wird mit einem stationären Werkstück und rotierendem Werkzeug gearbeitet, er kann aber auch mit einem rotierenden Werkstück und stationärem Werkzeug oder einer dritten Option mit einem gegenläufigen Werkzeug und Werkstück konfiguriert werden.

Herkömmliche Bearbeitungszentren verwenden ein rotierendes Schneidwerkzeug, wie beispielsweise eine Fräse, und ein feststehendes, stationäres Werkstück. Eine Drehmaschine dreht alternativ ein Werkstück und schneidet mit einem stationären Werkzeug. In den meisten Fällen reicht diese Herangehensweise aus, um die Ziele und Toleranzen der meisten Zerspanungsaufgaben zu erreichen, ihre Möglichkeiten sind jedoch begrenzt, wenn es um extremere Toleranzen und Tiefen-zu-Durchmesser-Verhältnisse geht.

Eine Konfiguration mit ausschließlicher Werkzeugrotation ist am wenigsten genau, wenn es um Konzentrizität geht. Von dieser Prozeßvariante nimmt man an, dass die Schwerkraft auf die Basis und den Schaft des Werkzeugs wirkt, nicht auf die Bohrspitze und zusammen mit der Drehung des Werkzeugs. Aufgrund der relativen Position des Werkzeugs und der Schwerkraft zum Werkstück führt diese Konfiguration zu den schlechtesten Ergebnissen. Diese Arbeitsweise mit drehendem Werkzeug ist üblich für flachere Bohrungen auf einem Bearbeitungszentrum, aber wenn Bohrungen tiefer werden und Toleranzen enger werden, funktioniert dies nicht mehr als Lösungsansatz.

Eine Konfiguration mit rotierendem Werkstück erzeuget Bohrungen, die etwa doppelt so konzentrisch sind wie bei reiner Werkzeugrotation. Ein rotierendes Werkstück verändert die relative Schwerkraft im Vergleich zur Werkstückposition und kompensiert einige der Auswirkungen auf die fertige Bohrung. Ein rotierendes Werkstück kann auf einer Drehmaschine mit begrenzter Leistung durchgeführt werden, wird aber idealerweise auf einer speziellen Tiefbohrmaschine ausgeführt.

Das gegenläufige drehende Werkzeug und Werkstück verbessern sich bei beiden deutlich, da die Kräfte nie statisch sind – die wechselnde relative Schwerkraft und Ausrichtung sorgt für Bohrbedingungen ohne eine einzige konstante Nettorichtung, der das Werkzeug folget. In diesem Setup ist das Werkzeug am Abweichen gehindert und erzeugt eine viel konzentrischere fertige Bohrung.

Das gegenläufige drehende Werkzeug und Werkstück verbessern sich bei beiden deutlich, da die Kräfte nie statisch sind – die wechselnde relative Schwerkraft und Ausrichtung sorgt für Bohrbedingungen ohne eine einzige konstante Nettorichtung, der das Werkzeug folget. In diesem Setup ist das Werkzeug am Abweichen gehindert und erzeugt eine viel konzentrischere fertige Bohrung.

Die Gegenrotation ist mit der richtigen Ausrüstung und Einrichtung leicht erreichbar, egal ob es sich um kleinere Einlippenbohrungen oder um größere, längere BTA-Bohrungen handelt.

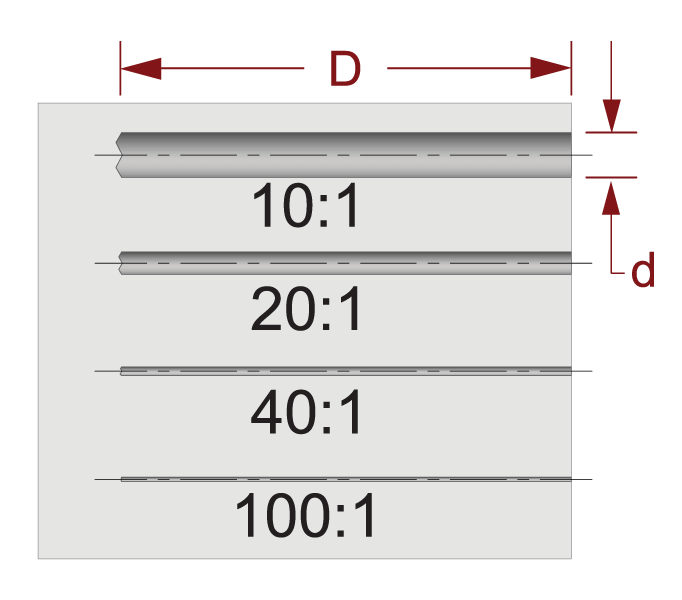

Tiefbohrungen werden in der Regel als alles mit einem Tiefen-zu-Durchmesser-Verhältnis (D:d) von etwa 10:1 oder höher klassifiziert und können sogar extreme Tiefenverhältnisse von 100:1 erreichen. Sobald die Tiefbohrungen Tiefenverhältnisse von 20:1 oder mehr überschreiten, ist ein Bohren mit Spezialwerkzeugen auf speziellen Maschinen optimal. Moderne Tiefbohrmaschinen wurden entwickelt, um das Potenzial von Werkzeugen in ELB- und BTA-Prozessen zu maximieren.

Die Daten

Um den Einfluss des Gegenlaufs darzustellen, wurde ein Test an einem 4140HT Werkstück, 760 mm Länge, 19 mm Außendurchmesser und einer 6,4 mm Bohrung durchgeführt. Das Tiefe zu Durchmesser Verhältnis (D:d) dieses Tests beträgt 120:1. Dieses Werkstück steht repräsentativ für eine Kraftübertragungswelle oder ein Verbindungsgestänge in der Luft- und Raumfahrt.

Das Bohren dieser Prüfmuster ergab folgende Ergebnisse (mit Ultraschall gemessen):

- Rotierendes Werkzeug, stationäres Werkstück: 0,66 mm Mittenverlauf bei 760 mm Bohrtiefe

- Stationäres Werkzeug, Rotierendes Werkstück: 0,38 mm Mittenverlauf bei 760 mm Bohrtiefe

- Rotierendes Werkzeug, Gegenläufiges Werkstück: 0,22 mm Mittenverlauf 760 mm Bohrtiefe

*Die Ergebnisse können je nach Material, Tiefenverhältnis, Werkzeugen usw. variieren.

Bohrungen mit einem Tiefenverhältnis von 40:1 oder weniger können mit begrenzter Mittenverlauf mit Standardbohrverfahren durchgeführt werden. Jenseits von 40:1 beginnt der Gegenlauf seine Vorteile mit minimalem Mittenverlauf auszuzspielen.

Vergleich Mittenverlauf nach Arbeitsweisen [in]

Erste Schritte mit gegenläufigem Tiefbohren

Bearbeitungszentren sind üblicherweise nicht in der Lage, tiefere Bohrungen als mit einem 20:1 D:d-Verhältnis zu bohren, und sind nicht für eine gegenläufige Arbeitsweise ausgerüstet. Hierbei sind dedizierte Tiefbohrmaschinen haushoch überlegen, da sie speziell entwickelt wurden, um einen präzisen Gegenlauf bei ELB- und BTA-Tiefbohrprozessen zu gewährleisten.

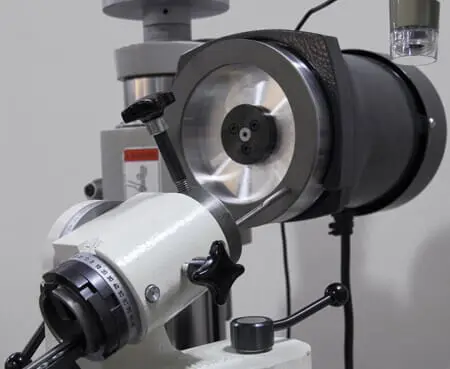

Tiefbohrmaschinen benötigen für eine erfolgreiche Arbeitsweise mit Gegenlauf einige wichtige Maschinenkomponenten, die präzise bearbeitet und montiert werden müssen, um eine hervorragende Ausrichtung zu garantieren. Diese reichen von der Maschinenbasis über rotierende Lagergruppen und Spindeln bis hin zu Werkzeug- und Werkstückträgern – alle tragen zur perfekten Ausrichtung bei und arbeiten als ein System. Dies ermöglicht es der Maschine, die Genauigkeit während der Bewegung beizubehalten und die Rundlauftoleranzen über die gesamte Tiefe der Bohrung einzuhalten.

Für Tiefbohrmaschinenhersteller beginnt die Berücksichtigung der Ausrichtung bereits mit dem Maschinenbett. Jede Komponente wird im Hinblick auf die Ausrichtung sowie auf Bearbeitungs- und Umgebungsfaktoren wie Temperatur und Schwerkraft entwickelt. Bei Maschinen, die mit einer zweiten rotierenden Baugruppe nachgerüstet wurden, ist zwar möglicherweise ein Gegenlauf möglich, es muss jedoch häufig eine Ausrichtungskorrektur stattfinden, was zusätzliche Herausforderungen mit sich bringt. Speziell entwickelte Tiefbohrgräte bieten hingegen eine Reihe wichtiger Vorteile, um Rundlauftoleranzen für nahezu jeden Bediener handhabbar zu machen.

Auf einer gegenläufigen Tiefbohrmaschine liefert eine gute Bedienerschnittstelle jederzeit ein vollständiges Abbild der Prozessinformationen sowie die Kontrolle über die Prozessparameter zur Feinabstimmung und Prozesswiederholung. Fertiger können so ihre Gegenlaufanwendung optimieren und zu einer hochpräzise und effiziente Produktion übergehen.

Ein guter Ausgangspunkt für den Gegenlauf ist, wenn ca. ein Drittel der Gesamtdrehzahl vom Werkstück und zwei Drittel der Drehzahl vom Werkzeug kommen. Anschließend können Bediener ihre spezifische Anwendung anpassen, um mit von Industriepartnern empfohlenen Parametern die Tiefbohrziele noch schneller zu erreichen.

Produktivitätsüberlegungen

Gegenlauf in einem Tiefbohrprozess bietet den Bedienern einen zusätzlichen Faktor zur Optimierung sowohl für die Spezifikations- als auch für die Produktionsanforderungen. Die Fähigkeit, verbesserte Rundlauftoleranzen mit Gegenlauf einzuhalten, ermöglicht Vorschübe mit optimalen Geschwindigkeiten und verlängert die Werkzeugstandzeit. Fertiger können mit weniger Werkzeugwechseln und geringerem Werkzeugverschleiß zuverlässig mehr Werkstücke pro Stunde produzieren.

Bei Anwendungen, bei denen Konzentrizität entscheidend ist, sind die Produktivitätsvorteile erheblich und rechtfertigen leicht die zusätzliche Leistungsfähigkeit. Der Gegenlauf erzeugt konsistent eine konzentrischere Bohrung, typischerweise mit höheren Schnittgeschwindigkeiten, was den Herstellern klare Vorteile sowohl in Bezug auf Genauigkeit als auch Effizienz bietet.

Fertiger können ihre Produktionsmöglichkeiten erweitern, Bohrungstoleranzen verbessern und die Produktivität optimieren, was letztendlich Kosten senkt und einen Wettbewerbsvorteil bei der Herstellung bietet. Mit den richtigen Ressourcen ist das Einbringen tiefer Bohrungen mit extremer Konzentrizität wirtschaftlich, wiederholbar und rentabel.