Bis vor kurzem galten einige Werkzeugtypen für Tiefbohroperationen als Spezialwerkzeuge – solche, die nur wenige Hersteller von Zerspanungswerkzeuge angeboten und noch weniger tatsächlich unterstützt haben. Heutzutage sind viele dieser Werkzeuge, wie zum Beispiel Einlippen-Wendeschneidplattenwerkzeuge, als Standard verfügbar und werden mit effektiver Anwendungsunterstützung geliefert. All dies ermöglicht es den Fertigern, solche Werkzeuge einfach zu implementieren und die Vorteile des Tiefbohrens zu nutzen.

Wendeschneidplatten-Werkzeuge verdreifachen die Bohrvorschubgeschwindigkeiten im Vergleich zu denen herkömmlicher Werkzeuge, und maximieren die Leistung. Um diese Werkzeuge aber tatsächlich voll ausschöpfen zu können, müssen Tiefbohrsysteme jetzt auch dreimal so viel Leistung, Drehmoment und Vorschub aufbringen sowie die Robustheit und Steifigkeit aufweisen, um Vibrationen zu vermeiden. Zum Glück jedoch führen die höheren Vorschubraten der Wendeschneidplatten-Werkzeuge zu einer höheren Leistung pro Spindel auf Tiefbohrmaschinen. Das heißt, eine Maschine, die diese innovativen Werkzeuge verwendet, kann die gleiche Anzahl von Teilen bohren – eine bestimmte Produktionsmenge beibehalten – aber mit der Hälfte der Spindeln. Stellen Sie sich eine Produktionsleistung vor, die 12 bis 16 mit konventionellen Werkzeugen bestückte Tiefbohrspindeln erfordern würde. Werkzeuge mit Wendeschneidplatten ermöglichen einer Fertigung, die gleiche Produktion mit nur vier Spindeln zu erzielen.

Solche produktiven dedizierten Tiefbohrsysteme ermöglichen es Prozessplanern/Ingenieuren, ihre Produktionszellen-Layouts im Hinblick auf eine verbesserte Wirtschaftlichkeit zu überdenken, ohne die Leistung zu beeinträchtigen. Vierspindlige Tiefbohrmaschinen zum Beispiel benötigen ungefähr die gleiche Stellfläche wie eine große Drehmaschine. Anstelle von vier Drehmaschinen kann also eine Tiefbohrmaschine eingesetzt werden und 75 % des Platzes bei gleichbleibender Leistung eingespart werden.

Hochproduktive ELB-Tiefbohrwerkzeuge benötigen Automatisierung für maximale Effizienz – nicht nur externe Automatisierung, sondern auch interne Automatisierung. Ein einzelner externer Roboter allein kann nicht genügend Teile laden, um alle vier Spindeln am Laufen zu halten. Stattdessen führt der externe Roboter oder ein Bediener Teile einem internen Lader im Inneren der Tiefbohrmaschine zu, der dann die Teile durch die Maschine bewegt. Dieser interne integrierte Lader ist ein „intelligenter“ Förderer, der die Teile dorthin bewegt, wo sie benötigt werden.

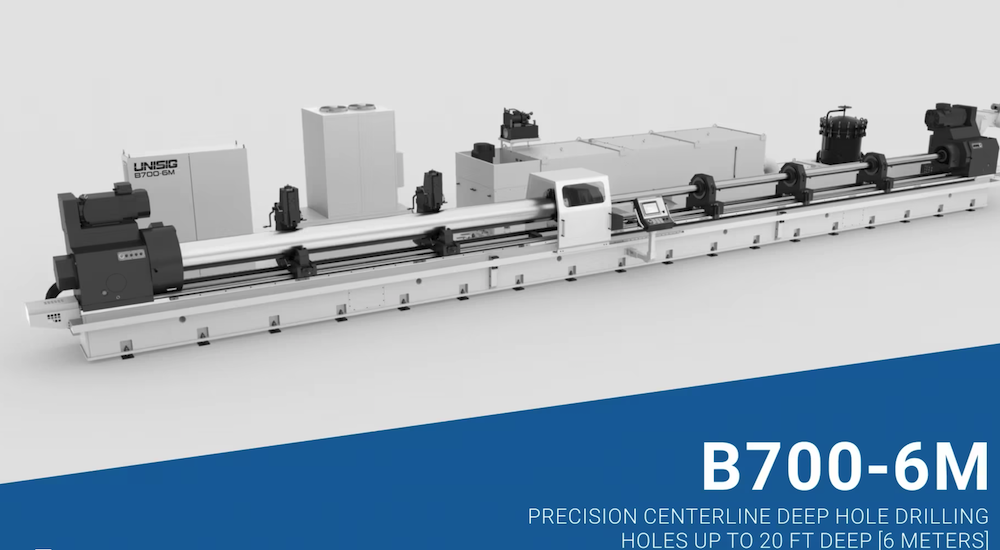

Prozesskontrolle beim Tiefbohren und die Verwaltung der Werkzeugstandzeiten sind für Hochleistungsmaschinen mit Wendeschneidplattenbohrern noch wichtiger, um einen reibungslosen Betrieb zu gewährleisten, aber auch um den Prozess im Falle eines Problems zu stoppen bevor ein Schaden am Werkzeug auftritt. Damit sind Tiefbohrsystem-Hersteller wie UNISIG, die schon immer in der einen oder anderen Form Prozesssteuerungs- und Standzeitmanagementsysteme in ihre Tiefbohrsysteme integriert haben, denjenigen die dies nicht getan haben, einen großen Sprung voraus.

Fortschritte in der Automatisierung in Kombination mit den Prozesssteuerungsfähigkeiten von Tiefbohrsystemen vereinfachen ihre Integration in Fertigungszellen neben konventionellen Bearbeitungszentren und anderen Systemen.

Es ist zwar möglich, bestimmte Tiefbohroperationen relativ produktiv auf Bearbeitungszentren durchzuführen, aber je tiefer die erforderliche Bohrung, desto mehr belastet die Operation die Werkzeugmaschine mechanisch und verringert ihre Leistung. All dies führt zu erhöhtem Wartungsaufwand und höherem Werkzeugaufwand.

Diese Strategie zwingt die Fertiger auch dazu, weitere Bearbeitungszentren hinzuzufügen, um im Falle eines Anstiegs der Produktionsnachfrage Schritt zu halten. Umgekehrt besteht die Alternative darin, stattdessen ein Tiefbohrsystem zu integrieren, das die Bearbeitungszentren von dieser Arbeit entlasten würde. Der Roboter der Fertigungszelle könnte die Werkstücke von den Bearbeitungszentren zum Tiefbohrsystem transferieren.

Heute müssen die Hersteller von Tiefbohrmaschinen in Bezug auf die verfügbaren Werkzeuge immer einen Schritt voraus sein, ihre Maschinen entsprechend modifizieren und konstruieren, um von jeder neuen Technologie zu profitieren. Dadurch wird sichergestellt, dass die Leistungsfähigkeit und Anwendungsvielfalt von Tiefbohrsystemen weiter wächst, um den Anwendern weitere Anreize zu geben, den Tiefbohrprozess und seine Vorteile für ihre Produktionsabläufe zu überdenken.